Come scegliere i tubi in fibra di vetro: specifiche di produzione e revisione dei principali produttori

Grazie alla combinazione delle caratteristiche positive del vetro e dei polimeri, i tubi in fibra di vetro hanno prospettive di applicazione quasi illimitate: dalla sistemazione dei condotti di ventilazione alla posa di percorsi petrolchimici.

In questo articolo considereremo le principali caratteristiche dei tubi in fibra di vetro, le marcature, le tecnologie di produzione dei compositi polimerici e le composizioni dei componenti leganti che determinano l'ambito di funzionamento del composito.

Presenteremo anche importanti criteri di selezione, prestando attenzione ai migliori produttori, perché un ruolo importante nella qualità del prodotto è giocato dalle capacità tecniche e dalla reputazione del produttore.

Il contenuto dell'articolo:

Caratteristiche generali della vetroresina

La fibra di vetro è un materiale plastico che contiene componenti in fibra di vetro e un riempitivo legante (polimeri termoplastici e termoindurenti). Oltre alla loro densità relativamente bassa, i prodotti in fibra di vetro hanno buone proprietà di resistenza.

Negli ultimi 30-40 anni, la fibra di vetro è stata ampiamente utilizzata per la fabbricazione di condotte per vari scopi.

Le autostrade uniscono le qualità del vetro e dei polimeri:

- Peso leggero. Il peso medio della fibra di vetro è di 1,1 g/cc. Per fare un confronto, lo stesso parametro per acciaio e rame è molto più alto – 7,8 e 8,9, rispettivamente. Grazie alla sua leggerezza, i lavori di installazione e il trasporto del materiale sono agevolati.

- Resistenza alla corrosione. I componenti del composito hanno bassa reattività e quindi non sono soggetti a corrosione elettrochimica e decomposizione batterica. Questa qualità è un argomento decisivo a favore della fibra di vetro per le reti di servizi sotterranei.

- Elevate proprietà meccaniche. La resistenza alla trazione assoluta del composito è inferiore a quella dell'acciaio, ma il parametro di resistenza specifica è significativamente superiore ai polimeri termoplastici (PVC, HDPE).

- Resistenza agli agenti atmosferici. Campo di temperatura limite (-60 °C..+80 °C), il trattamento dei tubi con uno strato protettivo di gelcoat garantisce l'immunità ai raggi UV. Inoltre il materiale è resistente al vento (limite – 300 km/h). Alcuni produttori affermano che i loro raccordi sono sismicamente resistenti.

- Resistenza al fuoco. Il vetro non combustibile è il componente principale della fibra di vetro, quindi il materiale è difficile da accendere. Durante la combustione, il gas velenoso diossina non viene rilasciato.

La fibra di vetro ha una bassa conduttività termica, il che spiega le sue qualità di isolamento termico.

Quando le pareti interne vengono abrase, le fibre vengono esposte e si rompono: le particelle possono penetrare nel mezzo trasportato.

Tecnologie per la produzione di tubi in fibra di vetro

Le caratteristiche fisiche e meccaniche del prodotto finito dipendono dalla tecnica di produzione. Il rinforzo composito è prodotto mediante quattro diversi metodi: estrusione, pultrusione, colata centrifuga e avvolgimento.

Tecnologia n. 1: estrusione

L'estrusione è un processo tecnologico basato sulla pressatura continua di materiale pastoso o altamente viscoso attraverso un utensile di formatura. La resina viene miscelata con fibra di vetro frantumata e un indurente plastico, quindi inserita nell'estrusore.

Una linea di estrusione ad alte prestazioni consente di ottenere prodotti compositi senza telaio a un prezzo basso, ma la domanda è limitata a causa delle basse proprietà meccaniche. La base della matrice polimerica è polipropilene e polietilene.

Tecnologia n. 2: pultrusione

La pultrusione è una tecnologia per la produzione di elementi compositi lunghi di piccolo diametro con una sezione trasversale costante. Passando attraverso uno stampo di formatura riscaldato (+140 °C), le parti in materiale di fibra di vetro impregnato con resina termoindurente vengono “estratte”.

A differenza del processo estrusivo, dove l'influenza determinante è la pressione, in un'unità pultrusiva questo ruolo è svolto dall'azione di trazione.

Processo tecnologico:

- I fili di fibra delle bobine vengono immessi in un bagno polimerico, dove vengono impregnati con resine termoplastiche.

- Le fibre trattate passano attraverso un'unità di preformatura: i fili si allineano e assumono la forma desiderata.

- Il polimero non indurito entra nello stampo. Utilizzando diversi riscaldatori, viene creata la modalità ottimale per la polimerizzazione e viene selezionata la velocità di disegno.

Il prodotto stagionato viene tirato da una trafila e segato in spicchi.

Caratteristiche distintive della tecnologia della pultrusione:

- polimeri che possono essere lavorati — resine epossidiche, poliestere, viniliche;

- velocità di disegno — l'utilizzo di innovativi polimeri ottimizzati per la “pultrusione” consente di velocizzare la brocciatura fino a 4-6 m/min. (standard – 2-3 mt/min.);

- rincorsa dell'area di lavoro: minimo – 3,05*1 m (forza di trazione fino a 5,5 t), massimo – 1,27*3,05 m (forza di trazione – 18 t).

L'output è un tubo con pareti esterne ed interne perfettamente lisce, caratteristiche di resistenza di alto livello.

Gli svantaggi del metodo non riguardano la qualità del prodotto iniziale, ma la tecnologia stessa.Argomenti contro: costi elevati e durata del processo produttivo, impossibilità di produrre tubi di grande diametro progettati per carichi significativi.

Tecnologia n. 3: fusione centrifuga

Azienda svizzera Hobas sviluppato e brevettato la tecnica di formazione centrifuga. In questo caso la produzione viene effettuata dalla parete esterna del tubo alla parete interna utilizzando uno stampo rotante. La tubazione contiene: fili di vetro frantumato, sabbia e resine poliestere.

Le materie prime vengono immesse in una matrice rotante: si forma la struttura della superficie esterna della tubazione. Durante la produzione, i componenti solidi, il riempitivo e la fibra di vetro vengono miscelati nella resina liquida: sotto l'influenza di un catalizzatore, la polimerizzazione avviene più velocemente.

Ulteriori vantaggi:

- elevata precisione delle dimensioni del prodotto iniziale (la sezione trasversale interna dello stampo rotante corrisponde al diametro esterno del prodotto finito);

- la capacità di gettare un muro di qualsiasi spessore;

- elevata rigidità dell'anello del composito polimerico;

- ottenere una superficie liscia all'esterno e all'interno dei raccordi.

Lo svantaggio della produzione centrifuga di tubi in fibra di vetro è l'intensità energetica e l'alto costo del prodotto finale.

Tecnologia n. 4: avvolgimento progressivo

La tecnica più popolare è l'avvolgimento continuo. Il tubo viene realizzato alternando il mandrino con fibra di vetro e polimeri con processi di raffreddamento. Il metodo di produzione ha diversi sottotipi.

Tecnologia dell'anello a spirale

L'impilatore di fibre è un anello speciale, attorno alla cui circonferenza sono presenti matrici con fili.

L'elemento di lavoro si muove continuamente lungo l'asse del telaio mobile e distribuisce le fibre lungo linee elicoidali.

Principali vantaggi del metodo:

- resistenza uniforme su tutta la superficie dell'autostrada;

- ottima tolleranza ai carichi di trazione – sono escluse le fessurazioni;

- realizzazione di prodotti di diametri variabili e sezioni con configurazioni complesse.

Questa tecnica consente di ottenere tubi ad alta resistenza progettati per il funzionamento ad alta pressione (reti di ingegneria di pompe e compressori).

Avvolgimento del nastro a spirale

La tecnica è simile alla precedente, la differenza è che l'impilatore alimenta uno stretto nastro di fibre. Un denso strato di rinforzo si ottiene aumentando il numero di passaggi.

La produzione prevede attrezzature più economiche rispetto al metodo con anello a spirale, ma l'avvolgimento a “nastro” presenta un paio di svantaggi significativi:

- prestazioni limitate;

- La posa allentata delle fibre riduce la resistenza della tubazione.

Il metodo del nastro a spirale è rilevante per la produzione di raccordi per tubi a pressione bassa e moderata.

Metodo longitudinale-trasversale

Viene eseguito l'avvolgimento continuo: l'impilatore posiziona contemporaneamente le fibre longitudinali e trasversali. Non c'è movimento inverso.

Caratteristiche del metodo:

- utilizzato principalmente per la creazione di tubi con una sezione trasversale fino a 75 mm;

- esiste la possibilità di tensionare i fili assiali, grazie ai quali si ottiene la resistenza, come con il metodo a spirale.

La tecnologia longitudinale-trasversale è altamente produttiva. Le macchine consentono di modificare il rapporto tra rinforzo assiale e anulare in un'ampia gamma.

Tecnologia cross-longitudinale a strati incrociati

Lo sviluppo degli ingegneri di Kharkov è richiesto dai produttori nazionali. Con l'avvolgimento obliquo, l'impilatore produce un “velo” costituito da un fascio di fili di collegamento. Il nastro viene alimentato sul telaio con una leggera angolazione, sovrapponendosi alla svolta precedente: si forma un rinforzo ad anello.

Al termine della lavorazione dell'intero mandrino, le fibre vengono arrotolate con rulli: i restanti polimeri leganti vengono rimossi e il rivestimento rinforzante viene compattato.

Caratteristiche della godronatura obliqua:

- densità delle fibre di vetro;

- diametro illimitato dei tubi prodotti;

- elevate proprietà dielettriche dovute all'assenza di rinforzo continuo lungo l'asse.

Il modulo di elasticità della vetroresina “cross-layer” è inferiore a quello di altre tecniche. A causa del rischio di crepe tra gli strati, il metodo non può essere implementato quando si creano condotte ad alta pressione.

Parametri per la scelta dei tubi in fibra di vetro

La scelta dei tubi compositi in vetro si basa sui seguenti criteri: rigidità e pressione di progetto, tipo di componente di collegamento, caratteristiche di progettazione delle pareti e metodo di connessione.I parametri significativi sono indicati nei documenti di accompagnamento e su ciascun tubo - contrassegni abbreviati.

Grado di durezza e pressione

La rigidità della fibra di vetro determina la capacità del materiale di resistere ai carichi esterni (pesantezza del terreno, traffico) e alla pressione sulle pareti dall'interno. Secondo la norma ISO, i raccordi per tubi sono classificati in diverse classi di rigidità (SN).

Il grado di rigidità aumenta all'aumentare dello spessore della parete della tubazione in fibra di vetro.

La classificazione per pressione nominale (PN) mostra la gradazione dei prodotti rispetto alla pressione del liquido sicuro ad una temperatura di +20 ° C per tutta la loro vita utile (circa 50 anni). L'unità di misura per PN è MPa.

Alcuni produttori, come Hobas, indicano le caratteristiche combinate di due parametri (pressione e durezza) utilizzando una frazione. I tubi con una pressione di esercizio di 0,4 MPa (classe PN - 4) con un grado di durezza (SN) di 2500 Pa saranno contrassegnati - 4/2500.

Tipo di materiale legante

Le proprietà prestazionali del tubo dipendono in gran parte dal tipo di legante. Nella maggior parte dei casi vengono utilizzati additivi poliestere o epossidici.

Caratteristiche dei leganti PEF

Le pareti sono formate da resine poliestere termoindurenti rinforzate con fibra di vetro e additivi sabbia.

I polimeri utilizzati hanno qualità importanti:

- bassa tossicità;

- polimerizzazione a temperatura ambiente;

- adesione affidabile alle fibre di vetro;

- inerzia chimica.

I tubi compositi con polimeri PEF non sono soggetti a corrosione e ad ambienti aggressivi.

Caratteristiche della resina epossidica

Il legante conferisce al materiale una maggiore resistenza. Il limite di temperatura dei compositi con epossidi è fino a +130 °C, la pressione massima è di 240 atmosfere.

Un ulteriore vantaggio è la conduttività termica quasi pari a zero, quindi le linee assemblate non richiedono ulteriore isolamento termico.

Progettazione delle pareti di tubi compositi

Secondo la loro progettazione, sono suddivisi in: tubi in fibra di vetro a uno, due e tre strati.

Caratteristiche dei prodotti monostrato

I tubi non hanno un rivestimento protettivo, per cui hanno un costo contenuto. Caratteristiche dei raccordi: impossibilità di utilizzo in regioni con terreni difficili e clima rigido.

Inoltre, questi prodotti richiedono un'attenta installazione: scavare una grande trincea, sistemare un "cuscino" di sabbia. Ma a causa di ciò, il costo del lavoro di installazione aumenta.

Caratteristiche dei tubi a doppio strato

I prodotti sono rivestiti dall'interno con un rivestimento in pellicola: polietilene ad alta densità. La protezione aumenta la resistenza chimica e migliora la tenuta della linea sotto carichi esterni.

Tuttavia, il funzionamento delle valvole negli oleodotti industriali ha rivelato i punti deboli delle modifiche a due strati:

- adesione insufficiente tra lo strato strutturale e il rivestimento - violazione della solidità delle pareti;

- deterioramento dell'elasticità del film protettivo a temperature inferiori allo zero.

Durante il trasporto di un mezzo contenente gas, il rivestimento potrebbe staccarsi.

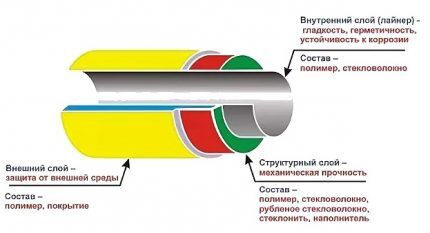

Parametri del tubo a tre strati

Struttura del tubo in fibra di vetro:

- Strato esterno in polimero (spessore 1-3 mm) – aumento della resistenza meccanica e chimica.

- Strato strutturale – uno strato strutturale responsabile della resistenza del prodotto.

- Liner (spessore 3-6 mm) – calotta interna in fibra di vetro.

Lo strato interno fornisce morbidezza, tenuta e attenua le fluttuazioni cicliche della pressione interna.

Metodo di giunzione della rete in fibra di vetro

In base al metodo di connessione, la gamma di raccordi per tubi compositi è divisa in 4 gruppi.

Gruppo n. 1 - giunzione presa-tenone

Nelle scanalature reciproche degli spuntoni terminali dei tubi sono montate guarnizioni elastiche in gomma. Gli anelli della sede sono formati utilizzando apparecchiature controllate elettronicamente, garantendo posizionamento e dimensioni precise.

Gruppo n. 2 - campana a tenone con guarnizione e tappo

Quando si costruisce una condotta fuori terra, è necessario compensare l'effetto delle forze assiali sulla condotta. A questo scopo, oltre al sigillo, viene posto un tappo.L'elemento è realizzato in cavo metallico, cloruro di polivinile o poliammide.

Gruppo n. 3 - collegamento a flangia

Unione di una tubazione composita con raccordi sagomati o tubi metallici. Le dimensioni di collegamento delle flange in fibra di vetro sono regolamentate GOST 12815-80.

Gruppo n. 4: fissazione adesiva

Metodo di connessione permanente: alle estremità viene applicata una composizione di materiali di vetro rinforzanti con l'aggiunta di un componente di poliestere indurente “a freddo”. Il metodo garantisce la resistenza e la tenuta della linea.

Marcatura dello strato protettivo interno

Il metodo di produzione dei prodotti per tubi consente di produrre prodotti con diverse composizioni dello strato interno, che determina la resistenza della tubazione al mezzo trasportato.

I produttori nazionali utilizzano i seguenti contrassegni per i rivestimenti protettivi.

La designazione della lettera riflette l'ambito di utilizzo consentito:

- UN – trasporto di liquidi con abrasivi;

- P – fornitura e prelievo di acqua fredda, compresa quella potabile;

- X – è consentito l'uso in ambienti con gas e liquidi chimicamente aggressivi;

- G – sistemi di fornitura di acqua calda (limite 75 °C);

- CON – altri liquidi, compresi quelli ad elevata acidità.

Il rivestimento protettivo viene applicato in uno strato fino a 3 mm.

Recensione di prodotti dei principali produttori

Tra la varietà di prodotti presentati ci sono marchi rinomati con molti anni di reputazione positiva. Questi includono prodotti delle seguenti aziende: Hobas (Svizzera), Steklokompozit (Russia), Amiantit (un'azienda dell'Arabia Saudita con impianti di produzione in Germania, Spagna, Polonia), Ameron International (USA).

Produttori giovani e promettenti di tubi compositi in fibra di vetro: Poliek (Russia), Arpipe (Russia) e Fiberglass Pipe Plant (Russia).

Produttore n. 1: marchio HOBAS

Gli stabilimenti del marchio si trovano negli Stati Uniti e in molti paesi europei. I prodotti del gruppo Hobas hanno ottenuto riconoscimenti in tutto il mondo per la loro eccellente qualità. I tubi GRT con legante poliestere sono prodotti utilizzando la tecnologia di fusione centrifuga di fibra di vetro e resine poliestere insature.

Caratteristiche dei tubi compositi Hobas:

- diametro – 150-2900 mm;

- Classe di durezza SN – 630-10.000;

- Livello di pressione PN – 1-25 (PN1 – tubazione non in pressione);

- la presenza di un rivestimento anticorrosivo del rivestimento interno;

- resistenza agli ambienti acidi in un ampio intervallo di pH.

Consolidata la produzione di particolari sagomati: gomiti, adattatori, tubi flangiati e tee.

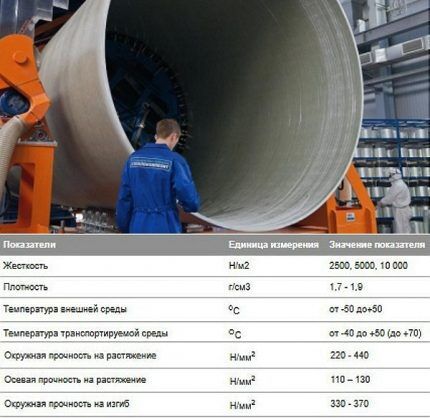

Produttore n. 2: azienda Steklokompozit

L'azienda Steklokompozit ha allestito una linea per la produzione di tubi in fibra di vetro Flowtech; la tecnica di produzione è l'avvolgimento continuo.

Vengono utilizzate apparecchiature con doppia alimentazione di sostanze resinose.Per la posa dello strato interno vengono utilizzate resine ad alta tecnologia e allo strato strutturale vengono applicate composizioni più economiche. La tecnica consente di razionalizzare il consumo di materiale e ridurre il costo dei prodotti.

Produttore n. 3: marchio Amiantit

I componenti principali dei tubi Amiantit Flowtite sono: fibra di vetro, resina poliestere, sabbia. La tecnica utilizzata è l'avvolgimento continuo, che garantisce la realizzazione di una tubazione multistrato.

La struttura in fibra di vetro comprende sei strati:

- avvolgimento esterno in nastro non tessuto;

- strato di potenza: fibra di vetro tritata + resina;

- strato intermedio – fibra di vetro + sabbia + resina poliestere;

- potenza del ri-strato;

- rivestimento di fili di vetro e resina;

- rivestimento protettivo in tessuto non tessuto di fibra di vetro.

Gli studi effettuati hanno mostrato un'elevata resistenza all'abrasione: oltre 100mila cicli di trattamento della ghiaia, la perdita del rivestimento protettivo è stata di 0,34 mm.

Produttore n. 4 - Azienda Poliek

Poliek LLC produce varie modifiche dei prodotti per tubi Fpipes in fibra di vetro. La tecnica costruttiva (avvolgimento obliquo continuo longitudinale-trasversale) consente la realizzazione di tubi a tre strati fino a 130 cm di diametro.

I materiali compositi polimerici vengono utilizzati nella realizzazione di tubi di rivestimento, collegamenti di colonne di sollevamento dell'acqua, condotte di approvvigionamento idrico e sistemi di riscaldamento.

Oltre ai tubi in fibra di vetro, il mercato offre molti prodotti realizzati con altri materiali: acciaio, rame, polipropilene, metallo-plastica, polietilene, ecc. Che, grazie al loro prezzo più conveniente, vengono utilizzati attivamente in varie aree di uso domestico: installazione di sistemi di riscaldamento, approvvigionamento idrico, fognatura, ventilazione, ecc.

Puoi familiarizzare con le caratteristiche dei tubi realizzati con vari materiali nei nostri seguenti articoli:

- Tubi metallo-plastici: tipologie, caratteristiche tecniche, caratteristiche di installazione

- Tubi e raccordi in polipropilene: tipologie di prodotti in PP per l'assemblaggio delle tubazioni e metodi di connessione

- Tubi di ventilazione in plastica per cappe: tipologie, loro caratteristiche, applicazione

- Tubi e raccordi in rame: tipologie, marcature, caratteristiche della disposizione delle tubazioni in rame

- Tubi di acciaio: tipologie, gamma, panoramica delle caratteristiche tecniche e sfumature di installazione

Conclusioni e video utile sull'argomento

Tecnologia di produzione e fattibilità dell'utilizzo di tubi in fibra di vetro:

Confronto tra tecniche di avvolgimento continuo e periodico delle fibre:

Nella costruzione di abitazioni private, i tubi in fibra di vetro vengono utilizzati abbastanza raramente. Il motivo principale è il costo elevato rispetto alle controparti in plastica. Tuttavia, in ambito industriale, la qualità del composito è apprezzata e le linee metalliche usurate vengono sostituite in massa con quelle in fibra di vetro..

Dopo aver letto il nostro articolo, hai ancora domande? Chiediglielo nel blocco commenti: i nostri esperti cercheranno di dare una risposta esauriente.

O forse vuoi integrare il materiale presentato con dati rilevanti o esempi tratti dall'esperienza personale? Per favore scrivi la tua opinione sotto questo articolo.

Un tempo ho scelto i tubi in fibra di vetro sbagliati per l'approvvigionamento idrico e i problemi, ovviamente, mi hanno causato molto. Si lamentavano di particelle di qualcosa di sconosciuto nell'acqua, ma scorrevano costantemente.

Qualcuno ha utilizzato i prodotti (tubi in fibra di vetro) di questo stabilimento? — https://ntt.su

Cosa puoi dire della qualità?

L'articolo contiene molte imprecisioni sia riguardo alle modalità che alle caratteristiche finali. Spero che l'autore non li abbia consentiti intenzionalmente