Pressa per bricchette combustibili: opzioni per realizzare installazioni per pressare la segatura con le proprie mani

Il riscaldamento con segatura o trucioli è una cosa comune per i residenti del nostro paese, presa in prestito dai paesi europei.La loro popolarità è dovuta al basso costo delle materie prime e al loro buon potere calorifico specifico durante la combustione. Creando una pressa per bricchette fatta in casa, puoi ottenere carburante di alta qualità praticamente per nulla.

Ti diremo come realizzare una macchina semplice ed economica per la produzione di bricchette. L'articolo che proponiamo mostra il design e dà consigli di montaggio. Vengono forniti la tecnologia di produzione e i requisiti per il materiale legnoso iniziale.

Il contenuto dell'articolo:

Tecnologia per la creazione di bricchette

La produzione di pellet e bricchetti da scarti di legno mediante pressatura è un processo ormai consolidato da tempo. Pertanto, quando si crea una macchina fatta in casa per ottenere "legna da ardere europea" di alta qualità, non è necessario inventare nulla, ma è possibile applicare gli sviluppi esistenti.

Descrizione della fisica del processo

L'uso di materiale in legno sfuso per il riscaldamento trova la sua applicazione in piccoli locali caldaie e forni. La segatura fornisce la stessa energia del legno con massa e contenuto di umidità simili, ma conservarla nel suo stato naturale crea sporco e polvere. Pertanto, tali rifiuti vengono pressati in bricchette di varie forme.

Partendo da alcuni presupposti, possiamo dire che il legno è costituito da fibra (cellulosa) e dalla sua sostanza legante: la lignina. Ogni pezzo di segatura e truciolo mantiene la sua integrità grazie a questo polimero. Per stabilire forti connessioni tra i singoli pezzi, questi devono anche essere incollati insieme.

Durante il processo di pressatura, sulla segatura viene esercitata una forte pressione, a seguito della quale viene rilasciata la lignina che tiene insieme il materiale nello stampo. Questo legame, ovviamente, non è forte come nel legno massiccio, ma è sufficiente affinché la mattonella risultante non si sfaldi.

La quantità di lignina nel legno rispetto alla massa secca dipende dalla specie di albero:

- abete: 30%;

- pino: 27%;

- abete rosso: 27%;

- pioppo tremulo: 22%;

- betulla: 19%.

Maggiore è la percentuale di contenuto di lignina, minore è la pressione necessaria per rilasciarla. Pertanto, è più facile produrre autonomamente bricchette a base di segatura di abete che di betulla.

Oltre alla classica pressa di produzione combustibili sfusi C'è anche una macchina per l'estrusione. L'essenza del suo lavoro è che, sotto l'azione di una vite, la sostanza passa attraverso un canale che si restringe gradualmente.

Questo crea una pressione molto alta. Tuttavia, realizzare questa opzione in casa è complesso e richiede conoscenze specifiche, quindi è meglio concentrarsi su modelli con stampo.

Utilizzo dell'adesivo

Nella produzione industriale del combustibile pressato, le macchine vengono utilizzate per creare una pressione compresa tra 500 e 3000 atm. Alcuni produttori (ad esempio l'azienda tedesca RUF) formano una bricchetta attraverso una combinazione di compressione con una forza di 2000 atm. e riscaldando le materie prime ad una temperatura di 150°C. La densità di tali prodotti raggiunge 1,2 kg/dm3.

Se realizzi una pressa per bricchette con materiale di scarto con le tue mani, non sarai in grado di ottenere tali caratteristiche. Pertanto i prodotti avranno sicuramente una densità inferiore e saranno più soggetti a sgretolarsi.

Compensare il rilascio insufficiente di lignina e ottenere una maggiore resistenza bricchette di segatura possibile aggiungendo un adesivo di terze parti, come:

- Liquami. La frazione in massa richiesta di questo legante disciolto in acqua è compresa tra il 5 e il 10% del peso totale.

- Cartone ondulato bagnato.

- La colla per carta da parati più economica diluita in acqua.

La percentuale di cartone ondulato o di colla viene determinata sperimentalmente, poiché dipende dalla dimensione della segatura, dalla sua umidità e dalla pressione creata nello stampo.

Requisiti delle materie prime utilizzate

Anche quando si utilizzano attrezzature industriali, è difficile ottenere bricchette o pellet di alta qualità dai rifiuti di legno se il loro spessore è superiore a 4 mm. La dimensione del materiale per i dispositivi fatti in casa dovrebbe essere inferiore. Ciò è dovuto alla pressione inferiore e al mancato riscaldamento della materia prima.

Idealmente, il diametro della segatura e lo spessore del truciolo non dovrebbero essere superiori a 2 mm. La stragrande maggioranza dei rifiuti di legno rientra in questi parametri.

Ma ci sono momenti in cui le materie prime sono intasate da piccoli rami, trucioli di legno o lame (pezzi di corteccia). Quindi, prima della pressatura, per ottenere una massa omogenea, è necessario effettuare una preparazione preliminare: frantumare il materiale facendolo passare attraverso un frantoio.

Per ottenere una buona densità delle bricchette è necessario evitare che le materie prime siano intasate da erba, sabbia o terra. Lo strato terreno-vegetativo, a differenza dell'argilla, non ha proprietà astringenti, quindi il prodotto pressato si sbriciolerà facilmente.

È inoltre necessario rispettare il rapporto percentuale della quantità di corteccia: non deve essere superiore al 5%. È impossibile misurarlo, ma visivamente la segatura con una notevole quantità di sbiadimento appare più scura. La segatura deve essere asciutta. L'aumento dell'umidità porta ad una maggiore scioltezza delle bricchette e ad una diminuzione del loro potere calorifico specifico.

Puoi essiccare le materie prime in estate sia al sole che in un luogo ventilato. In inverno l'essiccazione deve essere effettuata in veranda o altro locale tecnico con temperatura leggermente positiva. Per un'evaporazione più intensa è possibile utilizzare ventilazione forzata.

Se la pressione in una pressa fatta in casa per produrre bricchette dalla segatura non è sufficiente per rilasciare la lignina, le materie prime non vengono essiccate, ma piuttosto immerse in acqua insieme ad un ulteriore agente di fissaggio. In questo caso si ottiene una migliore omogeneità durante la miscelazione e l'umidità in eccesso verrà rimossa durante la compattazione.

Elementi base della stampa

Gli elementi principali di una normale pressa sono uno stampo (un vetro in cui viene posta la sostanza sfusa), un pistone e un meccanismo di creazione della pressione. Non è difficile realizzarli da soli, poiché sono tipici delle bricchettatrici.

Dispositivo per stampi

Il vetro in cui vengono versati la segatura o i trucioli è chiamato stampo o camera.I parametri della bricchetta dipenderanno dalla sua geometria.

Tipicamente la camera è costruita con scarti di tubo d'acciaio tondo o sagomato. La base del pistone, che entra nel vetro, è ritagliata da una piastra a pareti spesse (almeno 3 mm di spessore).

Quando si realizza uno stampo, è necessario tenere conto del rapporto tra le seguenti quantità:

- area della sezione trasversale dello stampo (s, cm2);

- pressione applicata al pistone (u, kgf);

- pressione specifica sulle materie prime (p, kgf/cm2).

Queste quantità sono legate dalla relazione:

p=u/s

Le bricchette che utilizzano un legante aggiuntivo mantengono bene la loro forma se sono formate ad una pressione specifica superiore a 150 atm. (1 atm. ≈ 1 kgf/cm2). In base alla possibilità della forza generata dal pistone, viene calcolata l'area della sezione trasversale della camera.

Ad esempio, se è presente un martinetto idraulico da 10 tonnellate, allora:

S < tu / P = 10000 / 150 = 67 cm2.

Per tali condizioni è adatto un tubo profilato quadrato con una lunghezza laterale di 80 mm o un tubo tondo con un diametro nominale fino a 90 mm.

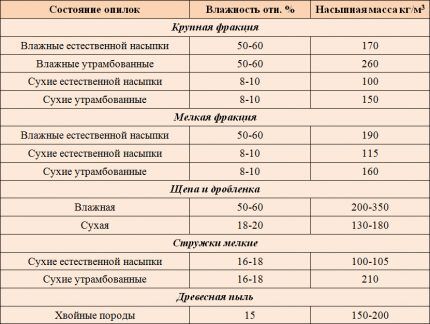

La lunghezza della bricchetta risultante (l) dipende dall'altezza dello stampo (H), densità delle materie prime nell'originale secco (Q1) e bricchettato (Q2) condizione:

l = h*(q1 /Q2)

Inoltre, dopo la prima compressione, potrete versare nuovamente i trucioli nel bicchiere e ripetere la procedura. In questo modo è possibile portare la lunghezza del prodotto ottenuto quasi all'altezza della camera di pressatura.

Durante la compressione della segatura, l'umidità viene rilasciata dalla bricchetta. Affinché possa fuoriuscire liberamente, la camera è perforata con fori piccoli ma frequentemente distanziati.

Dopo che la bricchetta si è formata, deve essere rimossa dallo stampo. L'uso di una molla e di un doppio fondo, come spesso consigliato su Internet, non è pratico. L'alta pressione comprime completamente la molla, quindi col tempo la sua forma si deforma, facendole perdere le sue proprietà.

Pertanto, è necessario creare un fondo staccabile dello stampo e spingere fuori la bricchetta oppure costruire una tazza pieghevole. Nel secondo caso, dovrai creare una maglietta aggiuntiva per lui dall'asta.

Metodi disponibili per creare pressione

Esistono tre modi comuni per ottenere la pressione che sono adatti per una pressa per bricchette per combustibile fatta in casa: utilizzando una leva, un martinetto idraulico o una vite. Ognuno di essi è buono a modo suo e la loro attuazione nella pratica non è molto difficile.

Utilizzo della forza muscolare e della leva finanziaria

Di solito come leva viene utilizzato un tubo metallico. Non dovrebbe piegarsi sotto l'influenza della forza muscolare umana. Ad esempio, è adatto un tubo dell'acqua rinforzato con un diametro di 40 o 50 mm con uno spessore della parete di 4 - 4,5 mm.

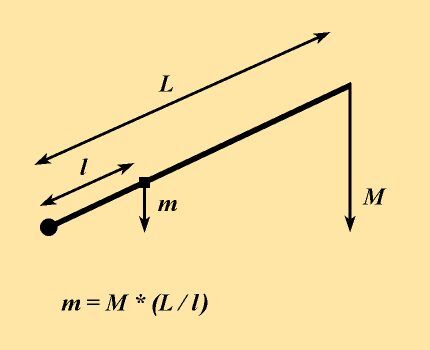

La lunghezza della leva e la distanza dal fulcro all'attacco con il pistone vengono scelte non solo in base al raggiungimento della pressione desiderata. Altro parametro importante è la profondità di immersione del pistone nel vetro (h, cm).

Si calcola utilizzando la formula:

h = R * (l / L)

Qui R (cm) è l'altezza alla quale cadrà l'estremità della leva.

Si consiglia di realizzare la struttura in modo tale che la profondità di immersione del pistone sia sufficiente per formare una bricchetta senza ripetute compressioni con pre-aggiunta di materiale. Ciò aumenterà notevolmente il tasso di produzione.

La profondità di immersione del pistone richiesta (h, cm) può essere calcolata conoscendo il secco iniziale (q1) e bricchettati (q2) densità delle materie prime e altezza del vetro (H):

h = H*(1 – q1 /Q2)

Se per qualche motivo si verifica un errore (di solito a causa di un'errata determinazione della densità iniziale della materia prima) e la profondità di immersione del pistone non è sufficiente per conferire al prodotto la durezza richiesta, non è necessario digerire il intera struttura.

Puoi ridurre l'altezza del vetro oppure, aggiungendo segatura, pressare una bricchetta in due o tre passaggi.

Applicazione del martinetto idraulico

Per creare una forte pressione vengono utilizzati dispositivi idraulici, come i soliti martinetti a bottiglia. Di norma, in una casa in cui è presente un'auto o altre apparecchiature, sono disponibili tali unità idrauliche, ma la loro capacità di carico potrebbe essere insufficiente.

I jack sono economici. Pertanto, i modelli progettati per 30-40 tonnellate possono essere acquistati per meno di 5 mila rubli. E con tali indicatori è già possibile ottenere bricchette di grande sezione trasversale o più (3-5) copie di dimensioni regolari contemporaneamente.

Per produrre più bricchette contemporaneamente, si dispone in fila il numero necessario di stampi. Il telaio mobile centrale deve essere robusto in modo da non piegarsi nel tempo. È meglio realizzarlo con una trave a I o un tubo profilato a pareti spesse.

Il processo di pressatura stesso richiede più tempo rispetto a quando si utilizza un design a leva. Tuttavia, l'uso di un potente martinetto idraulico consente di ottenere una pressione specifica sul pezzo molto maggiore. I bricchetti sono più uniformi e densi e hanno già una presentazione attraente.

Meccanismo di pressatura a vite

Il principio di funzionamento di un torchio a vite manuale è simile a quello di un torchio a leva, solo la forza applicata viene trasmessa con un angolo di 90°. Maggiore è il diametro della maniglia e minore è il passo della filettatura, maggiore è il fattore di aumento della pressione.

Questo design consente inoltre di generare una pressione maggiore rispetto a una macchina a leva. Il suo svantaggio significativo è la velocità operativa più lenta tra le opzioni presentate.

Tuttavia, i vantaggi includono:

- semplicità del design;

- la possibilità di acquistare una pressa del genere per pochi soldi con piccole modifiche per esigenze di bricchettatura;

- taglia piccola.

Quando si lavora con un torchio a vite, non è necessario utilizzarlo “fino in fondo”, quando la forza fisica non è più sufficiente per far girare il meccanismo. In questo caso sul filo da un lato agisce la forza applicata da una persona, dall'altro (a 90°) la forza di resistenza del bricchetto risultante. Ciò porterà a una rapida usura o rottura del filo.

Per non esagerare e non rompere il meccanismo, è necessario ottenere un risultato sufficiente sulle copie di prova e installare un fermo o lasciare un segno sul filo con un pennarello, segnandone la posizione massima consentita.

Conclusioni e video utile sull'argomento

Realizzare una pressa a leva fatta in casa.Produzione delle parti principali e descrizione del principio di funzionamento:

Perfezionamento del design della macchina e del processo di pressatura delle bricchette stesso:

Macchina per la produzione simultanea di più bricchette basata su un martinetto idraulico:

Non è difficile realizzare da soli una bricchettatrice per segatura. Puoi scegliere di utilizzare un principio a leva, idraulico o a vite per creare pressione. Ma dobbiamo ricordare che la qualità dei prodotti fabbricati dipenderà non solo dal meccanismo assemblato, ma anche dalla preparazione delle materie prime.

Un processo impostato correttamente aiuterà a fornire alla tua azienda agricola carburante di alta qualità ed economico e persino a organizzarne la vendita.

Ti piacerebbe parlare di come hai realizzato le bricchette per il riscaldamento con le tue mani? Hai preziosi consigli sull'argomento dell'articolo che sei disposto a condividere con i visitatori del sito? Si prega di scrivere commenti nel blocco sottostante, pubblicare foto qui e porre domande.

Principi di calcoli e formule (semplici), grazie per questo. Tuttavia, avendo visto abbastanza di tutto (tenendo conto del fatto che non ho mai dovuto fare nulla con le mie mani), ho dovuto inventare una pressa manuale di mia progettazione, ed anche eseguirla (con le mie mani), nonostante il fatto che il compito è stato fissato “da ciò che è disponibile”, nel seminterrato del garage). Sì, tutto ha funzionato.E il design si è rivelato così originale che nemmeno un singolo video (e li ho guardati - wow!) non si avvicina nemmeno lontanamente!!! :)) Le persone interessate a questo argomento dicono anche di non aver mai visto niente di simile ! Ma in inverno la stampa dovrà essere portata all'idea finale, cioè aggiungere la possibilità sia dell'idraulica che della pneumatica, cioè l'idea è universalità e massima comodità, scelta e variazione, in breve: - qualunque sia la vostra cari desideri :))! A proposito: - c'è un pistone, sulla leva, e ci sono nove matrici (matrici di formatura)! , tuttavia, quanti ne vuoi: almeno uno, almeno due, almeno sei, almeno nove, tuttavia puoi averne di più, se qualcuno ne ha bisogno :)) Più o meno lo stesso! Credo che tu possa rilasciare un brevetto, tuttavia, nella tua piccola casa (perché sarebbe MORTO) non vuoi richiedere un brevetto! (Sono stufo dei generosi russi!) È più facile per la madre in Russia! (tuttavia, in Russia usano già le mie idee, anche se hanno rubato la documentazione! E lo stesso PIL - la struttura è stata aperta, in pompa magna!!! E questa è nostra, dalla Novorossiya!!!, a proposito, aziende transnazionali l'ho già sbattuto e usato! Ma questa è un'area completamente diversa e non ha assolutamente nulla a che fare con le bricchette di combustibile. Tuttavia, nella mia testa, questi sviluppi si sono accumulati..., per qualche motivo gli ingegneri occidentali non sono riusciti a capirli,) Ci scusiamo per il commento dettagliato.