Manometri per la misurazione della pressione del gas: tipologie, caratteristiche di progettazione e funzionamento dei contatori

Spesso è necessario misurare la pressione creata da un gas. Ad esempio, nelle bombole, nei gasdotti, in vari contenitori e recipienti.Per controllare e monitorare gli indicatori, vengono utilizzati manometri per misurare la pressione del gas. Questi dispositivi servono in vari ambiti della vita, dalla medicina all'industria pesante.

Per garantire che l'acquisto del dispositivo non sia vano e che il manometro acquistato soddisfi i requisiti dei processi produttivi, vale la pena familiarizzare con la classificazione. Ti presenteremo i tipi di misuratori di pressione del gas. Parliamo delle loro caratteristiche di progettazione e dei principi operativi.

Il contenuto dell'articolo:

Classificazione per tipologia di pressione misurata

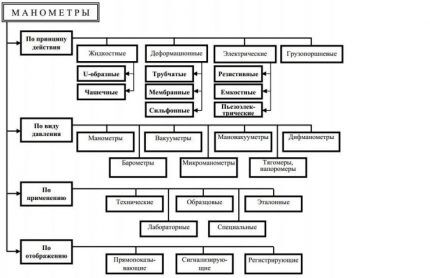

Strumenti utilizzati per ottenere dati sui parametri di pressione del gas nei serbatoi di gas, nelle linee di trasporto, ecc. bombole di gas e altri serbatoi, sono classificati secondo diversi criteri. Differiscono nella loro struttura e principio di funzionamento.

I dispositivi utilizzati per misurare la pressione sono suddivisi in classi in base a:

- tipo di pressione misurata;

- scopo;

- principio operativo;

- classe di precisione.

In base al tipo di pressione misurata, gli strumenti atti a determinare indicatori accurati si dividono in manometri, vacuometri, misuratori di tiraggio, manometri, barometri e altri.

A seconda del grado di protezione dall'influenza dell'ambiente esterno, vengono prodotti i seguenti dispositivi:

- standard;

- protetto dalla polvere;

- impermeabile;

- protetto da ambienti aggressivi;

- a prova di esplosione.

Un prodotto può combinare diversi tipi di protezione.

Un manometro è un piccolo dispositivo utilizzato per misurare la pressione o la differenza di pressione. Il principio di funzionamento di questo strumento dipende dalla sua struttura interna. All'interno di una classe vengono ulteriormente suddivisi in gruppi a seconda della classe di precisione.

Per misurare la pressione assoluta, misurata dallo zero assoluto (vuoto), vengono utilizzati manometri assoluti. La sovrapressione viene determinata utilizzando un manometro. In generale, tutte le varietà di tali dispositivi sono chiamate in una parola: "manometro".

La maggior parte dei tipi di manometri sono progettati per misurare valori di sovrapressione. La loro particolarità è che mostrano la pressione, rappresentando la differenza tra assoluto e atmosferico.

I vacuometri sono dispositivi che indicano il valore della pressione di un gas rarefatto. Utilizzando manometri e vacuometri vengono misurate la sovrappressione e la pressione del gas rarefatto. Le informazioni vengono visualizzate su un'unica scala.

Utilizzando i misuratori di pressione, i parametri di sovrappressione vengono determinati con valori fino a 40 kPa. I tracciometri permettono invece di misurare la rarefazione fino a – 40 kPa. I misuratori di pressione di spinta misurano la rarefazione e la sovrappressione nell'intervallo da – 20 a + 20 kPa.

I manometri differenziali possono essere utilizzati per determinare la differenza di pressione in due punti arbitrari da studiare. Un micromanometro è un manometro differenziale che consente di misurare differenze di pressione entro 40 kPa.

Classificazione per principio di funzionamento

I manometri del gas, a seconda del meccanismo di lettura delle letture, sono suddivisi in:

- Deformazione;

- Elettrico;

- Pistone a portata morta;

- Liquido.

Ogni tipo ha le sue caratteristiche.

Tipo di deformazione dei manometri

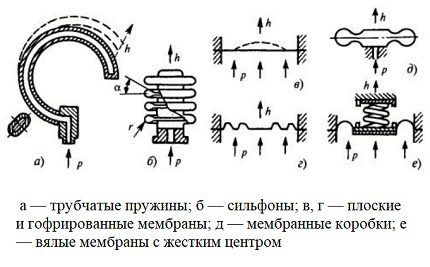

Il principio e la base di funzionamento dei dispositivi della classe di deformazione è che la pressione agisce sull'elemento sensibile del dispositivo, che viene deformato. Il livello di pressione è determinato dal grado di deformazione.

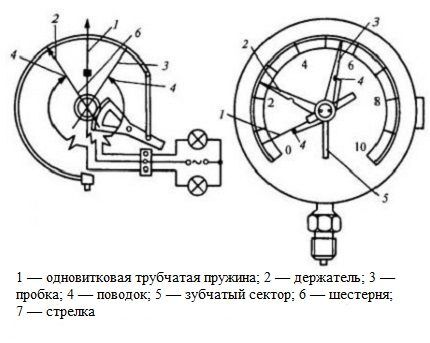

Gli elementi sensibili nei dispositivi a molla tubolare sono molle tubolari. Questi prodotti sono tubi piegati a cerchio con sezione ovale trasversale. Il gas colpisce la superficie interna del tubo. Durante questa esposizione, il tubo si deforma e cambia forma, avvicinandosi alla rotondità.

Un'estremità del tubo è sigillata e può essere spostata. Il secondo è aperto e fissato con supporti. Quando il tubo della molla viene piegato, vengono colpiti anche gli anelli, che quindi distendono la molla. L'estremità sigillata della molla si muove in base alla forza di pressione. Questo movimento viene trasmesso alla scala di misurazione.

Quando si misurano pressioni fino a 40 bar, vengono utilizzate molle circolari.A pressioni più elevate vengono utilizzate molle elicoidali o a spirale posizionate sullo stesso piano. L'errore delle letture quando si misura la pressione utilizzando questo metodo varia dall'1 al 4%.

Gli elementi sensibili a membrana e a soffietto consentono di misurare efficacemente piccoli valori di eccesso di pressione e di vuoto.

Il soffietto è realizzato secondo il principio di un tubo a soffietto idraulico. È un tubo metallico a pareti sottili costituito da anelli trasversali mobili. A seconda del materiale e dei parametri di produzione, il soffietto può essere più o meno rigido.

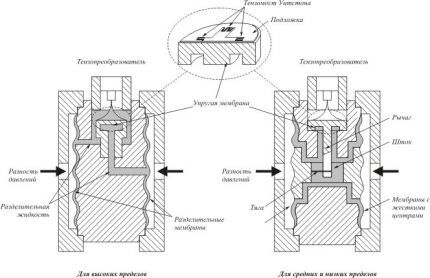

Gli elementi sensibili della membrana hanno la più grande varietà. La classe di precisione di tali dispositivi non supera 1,5. Tali dispositivi hanno un sistema di protezione. In caso di sovraccarico la membrana appoggia su uno speciale dispositivo di protezione.

Le scatole a membrana sono spesso installate in dispositivi che misurano la pressione e il vuoto. Manometri, misuratori di tiraggio e manometri con custodia a membrana sono prodotti con classi di precisione 1,5; 2,5 e limite di misura fino a 25 kPa.

I diaframmi piatti hanno un piccolo spostamento del punto operativo, quindi vengono spesso utilizzati per convertire la pressione in forza. Sono instabili, ma ben calcolati.

Le membrane ondulate, insieme a scatole simili, vengono utilizzate per migliorare le prestazioni statiche. I primi si muovono meglio, ma sono difficili da calcolare. Questi ultimi vengono utilizzati molto più spesso a causa della loro ridotta rigidità.

Per misurare piccoli valori di pressione vengono utilizzati dispositivi con membrane flaccide.

I dispositivi necessitano di protezione dalle alte temperature, poiché influisce negativamente sull'elasticità e sulla sensibilità dei principali elementi di lavoro.

Manometri con indicazione meccanica

Molti misuratori per molle a tubo sono in realtà dispositivi di conversione diretta. Ciò significa che la pressione viene convertita in spostamento dell'elemento sensibile e del dispositivo meccanico a contatto con esso.

Sotto l'influenza della pressione, l'estremità libera della molla si muove, il conducente agisce sul settore dell'ingranaggio e l'ingranaggio e la freccia di indicazione ruotano.

I manometri con indicazione a molla sono prodotti con un campo di misura da 0,1 a 103 MPa e hanno varie classi di precisione. Vengono prodotti modelli esemplari con classi di precisione di 0,15; 0,25; 0.4. Metri della categoria di lavoro di maggiore precisione: 1 e 0,6. Operai tecnici generali - con classi di precisione 1,5; 2,5; 4.

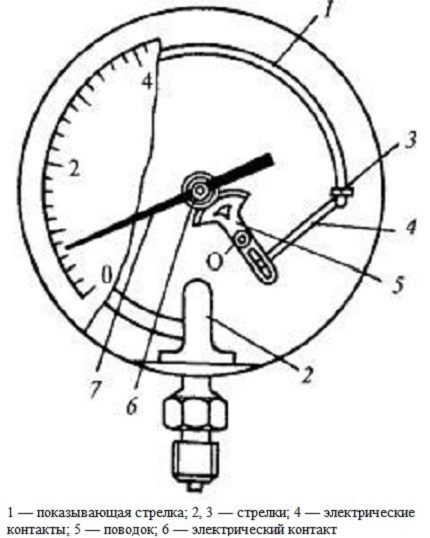

Manometri a contatto elettrico

Strutturalmente si tratta di una modifica del manometro indicatore. L'essenza del lavoro è che quando la freccia raggiunge un valore di soglia di pressione, la rete si chiude.

Il circuito elettrico è chiuso e l'allarme viene attivato quando la freccia indicatrice raggiunge una delle frecce con contatti. La classe di precisione di tali manometri è 1,5. Il campo di misura corrisponde ai valori standard.

Per fornire segnalazioni o ai fini del controllo della posizione, viene utilizzato un pressostato contrassegnato con RD. Misurano pressioni nell'intervallo da 12 a 1600 kPa. Il relè è regolato sui limiti di attivazione superiore e inferiore in base alle letture del dispositivo di controllo e ha un potere di interruzione di 10 W.

Modelli di registrazione di manometri

L'industria produce manometri con un sistema di lettura dell'indicatore incorporato, che registra i valori su un disco grafico in modo da poter poi monitorare la dinamica degli indicatori. Una rivoluzione può essere completata in 8, 12, 24 ore. Il movimento avviene grazie ad un motore elettrico o al meccanismo dell'orologio.

Il funzionamento di un registratore di manometri si basa sulla trasmissione di un segnale da parte di una molla tubolare di grande diametro, che esercita una forza di trazione. Trasmette il movimento dall'elemento sensibile al sistema di visualizzazione. I dispositivi contrassegnati con MTS registrano i valori di sovrappressione.

Tali dispositivi richiedono il controllo dell'operatore e hanno classi di precisione 1; 1,5; 2.5.

Gli elementi sensibili a soffietto vengono utilizzati nei manometri differenziali autoregistranti, che possono essere inoltre dotati di un dispositivo di allarme e di un trasduttore pneumatico. Tali dispositivi misurano la pressione nell'intervallo da 6,3 kPa a 0,16 MPa e hanno classi di precisione 1; 1.5.

Manometri a portata morta

Tali manometri vengono spesso utilizzati come standard durante la calibrazione di altri strumenti di misura. Il loro range di misurazione è molto ampio. A seconda della struttura del dispositivo, può iniziare con valori di vuoto gravi e terminare con una ridondanza fino a 2500 MPa. La classe di precisione raggiunge valori massimi fino a 0,0015.

Il principio di funzionamento è quello di mantenere il cilindro nel pistone in uno stato specifico mentre i pesi di calibrazione vengono applicati su un lato e la pressione misurata viene applicata sull'altro. A seconda del peso dei carichi, viene valutata la quantità di pressione creata.

L'elemento di lavoro principale del dispositivo è la colonna di misurazione. A seconda della qualità della sua produzione, dell'accuratezza e della purezza dei composti, cambia anche l'entità dell'errore.

Funzionalmente, un manometro a portata morta è costituito da un dispositivo per la creazione di pressione, un sistema di misurazione e pesi. Il dispositivo è dotato di un meccanismo rotante per aumentare e diminuire la pressione, nonché di una valvola limitatrice di pressione.

I manometri con pistone non sigillato sono ampiamente utilizzati. Hanno uno spazio tra il pistone e il cilindro. Il contenitore sotto il pistone è pieno di olio, che viene versato nello spazio sotto pressione e lubrifica le superfici di sfregamento.

Contatore gas elettrico

Tali manometri vengono utilizzati per convertire la pressione del gas diretta o indiretta in un parametro elettrico. I manometri più comuni di questo tipo sono: estensimetri, dispositivi capacitivi e resistivi. La pressione viene misurata nell'intervallo da 100 Pa a 1000 MPa. I dispositivi sono realizzati con classi di precisione da 0,1 a 2,5.

Il funzionamento dei manometri che funzionano sulla base dell'effetto tensoresistivo è quello di modificare il valore di resistenza del conduttore a causa della deformazione. Misurare la pressione nell'intervallo da 60 a 108 Pa con errore minimo.

Il montaggio a flangia del sensore e lo speciale design del dispositivo consentono di leggere i dati di pressione in ambienti particolarmente aggressivi con temperature fino a 300 °C. Utilizzato per misurare la pressione in sistemi con processi a flusso rapido.

L'elemento sensibile in tale dispositivo è un filo di manganina, la cui resistenza può essere facilmente misurata da un ponte bilanciato.

Il funzionamento dei manometri capacitivi si basa sull'effetto della pressione su una membrana, che è un elettrodo mobile. Quando la membrana si muove, segue un cambiamento nella capacità del trasduttore. Caratterizzato da errori di temperatura significativi.

Nei manometri capacitivi la deflessione della membrana è determinata da un circuito elettrico. Tali dispositivi sono utilizzati in sistemi con rapidi cambiamenti di pressione.

Strumenti di misura dei liquidi

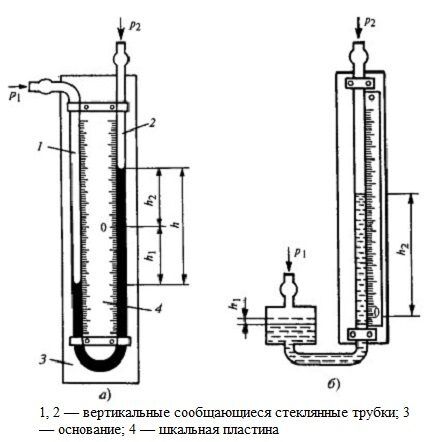

La pressione viene determinata da questi dispositivi bilanciando la pressione rilevata con la pressione formata dalla colonna di liquido. In questo modo è possibile misurare piccole sovrapressioni, pressione atmosferica, livello di vuoto, differenza di pressione.

Questo gruppo è rappresentato dai manometri a forma di U, costituiti da vasi comunicanti, e la pressione è determinata dai livelli dei liquidi; micromanometri di compensazione; manometri a tazza, che utilizzano un serbatoio invece di un secondo tubo; manometri differenziali a galleggiante, campana e anello.

Negli strumenti di misura dei liquidi, il fluido di lavoro è un analogo dell'elemento sensibile.

I manometri differenziali sono solitamente dotati di allarmi, misuratori di portata, regolatori e dispositivi di registrazione. Campo di misura da 10 a 105 Papà. A seconda dei liquidi che riempiono il dispositivo, il limite di misurazione cambia.

Divisione per scopo funzionale

In base allo scopo previsto, si distinguono i seguenti tipi di manometri utilizzati per misurare la pressione del gas:

- tecnico generale;

- riferimento;

- speciale.

Diamo un'occhiata alle caratteristiche di ogni tipo.

Manometri per usi tecnici generali

Questa tipologia di manometri viene prodotta con lo scopo di misurare valori di vuoto e sovrapressione per scopi tecnici generali. Varie modifiche dei dispositivi ne consentono l'utilizzo in un'ampia varietà di ambienti. Sono utilizzati per misurare la pressione nella produzione direttamente durante i processi tecnologici.

Tali manometri possono misurare la pressione di fluidi gassosi non aggressivi nei confronti delle leghe di rame a temperature di esercizio fino a 150 °C.In genere, il corpo del prodotto è in acciaio e le parti del meccanismo sono in lega di ottone.

I manometri tecnici generali per gas a bassa o alta pressione sono realizzati per resistere alle vibrazioni con una frequenza compresa tra 10 e 55 Hz, nonché un'ampiezza di spostamento massima di 0,15 millimetri. Hanno diverse classi di precisione da 1 a 2,5.

Stanno guadagnando popolarità i manometri del gas per scopi tecnici generali con una scheda elettronica su cui vengono visualizzati i dati di misurazione. Sono spesso dotati di convertitori che automatizzano i processi tecnologici. I valori della pressione vengono visualizzati su un quadrante elettronico.

Gruppo di manometri speciali

Tali dispositivi sono fabbricati per un tipo specifico di gas e per l'ambiente che crea. Per i sistemi con pressione maggiore, i manometri sono realizzati per gas ad alta pressione. Alcuni gas sono aggressivi nei confronti di determinate leghe, quindi è necessario utilizzare materiali resistenti quando si lavora con essi.

I manometri speciali sono verniciati in diversi colori a seconda del tipo di gas.

I manometri per propano sono verniciati di rosso, hanno un corpo in acciaio e hanno le caratteristiche dei manometri tecnici generali. La pressione operativa di tali dispositivi va da 0 a 0,6 MPa. Questa è la pressione standard del propano. Il funzionamento è possibile nell'intervallo di temperatura da – 50 a + 60 °C. Temperatura ambiente di lavoro fino a + 150 °C. Spesso incluso con i riduttori per palloncini.

I misuratori di pressione dell'ammoniaca nelle bombole e in altri contenitori sono colorati di giallo.Le unità con compressione multistadio sono dotate di una scala di temperatura. I componenti del manometro sono realizzati con materiali resistenti ai vapori di ammoniaca.

Il manometro dell'acetilene è verniciato di bianco. Prodotto come manometro per sistemi di sicurezza con materiali senza grassi. Utilizzato per misurare la pressione in eccesso in vari sistemi di distribuzione e generazione di acetilene. Il corpo è in acciaio, i componenti interni sono in lega di ottone. L'intervallo di temperatura consentito va da – 40 a + 70 °C.

Il manometro dell'idrogeno diventa verde scuro. Il manometro per altri gas infiammabili è dipinto di rosso. Il misuratore per miscele non infiammabili è verniciato di nero. Il manometro dell'ossigeno è dipinto di blu.

Dispositivi di riferimento per la misurazione della pressione

Questo tipo di manometro è progettato per testare, calibrare e regolare altri strumenti per garantire la massima precisione di misurazione possibile. Tali dispositivi si distinguono per una classe di precisione più elevata rispetto a quelli tecnici generali. Gli standard di lavoro sono divisi in tre categorie.

I manometri di controllo, utilizzati per monitorare l'affidabilità delle letture degli strumenti di misura nel sito di installazione, sono anche chiamati manometri ad alta precisione. Il campo di misurazione operativa va da 0-0,6 a 0-1600 bar per fluidi gassosi.

Manometri convenzionali e bombole di gas composito deve sottoporsi ad una procedura di verifica almeno una volta all'anno, a meno che non siano indicati altri periodi nella documentazione del dispositivo. La verifica viene effettuata da organizzazioni metrologiche accreditate che hanno lo status di persone giuridiche.Dopo la verifica, viene rilasciato un certificato e viene apposto un timbro.

I meccanismi di trasmissione nei manometri di riferimento sono lavorati con una frequenza di trasmissione più elevata. Sono caratterizzati da un attrito minimo nel meccanismo dell'indicatore e da un'elevata sensibilità degli elementi interni.

I manometri standard con una classe di precisione di 0,4 hanno una scala di 250 unità, con una classe di precisione di 0,15 o 0,25 hanno una scala di 400 unità con un valore di divisione di 1 unità. Il funzionamento del dispositivo è possibile a temperature diverse a seconda del riempimento dell'alloggiamento. La temperatura di esercizio ideale è di 20°C.

Ti familiarizzerà con le specifiche della ricarica delle bombole di gas prossimo articolo. Dovrebbero leggerlo tutti i proprietari di immobili in campagna non collegati alla rete centralizzata del gas.

Conclusioni e video utile sull'argomento

Principio di funzionamento di un manometro a molla:

Caratteristiche e campo di applicazione del manometro:

I manometri vengono prodotti per risolvere vari problemi. I più apprezzati sono i tipi tecnici generali utilizzati nelle piccole industrie e da varie aziende quando lavorano con apparecchiature e sistemi a gas. I manometri a contatto elettrico sono dispositivi che segnalano quando è stato raggiunto un valore critico.

Per il controllo e la regolazione dei manometri vengono utilizzati manometri standard. Vengono prodotti manometri speciali per misurare la pressione di uno specifico mezzo gassoso.Tra questi molto apprezzati sono i manometri per propano, che spesso vengono installati completi di riduttore sulle bombole di gas.

Desideri condividere informazioni utili sull'argomento dell'articolo, porre una domanda o pubblicare una foto? Si prega di lasciare commenti nel modulo sottostante. Condividi informazioni e consigli utili che potrebbero essere utili ai visitatori del sito.