Quali metodi vengono utilizzati durante i test non distruttivi: i compiti principali

Le condotte sono autostrade costituite da un gran numero di tubi collegati tra loro mediante saldatura. Quest'ultimo può essere eseguito male, il che comporterà conseguenze irreparabili: rottura della saldatura. Pertanto, prima che la pipeline venga messa in funzione, vengono eseguite prove non distruttive sulle tubazioni.

Il contenuto dell'articolo:

Quanto è importante il controllo qualità?

Le strutture principali dei tubi sono soggette a carichi pesanti, sia dall'interno che dall'esterno. Pertanto, particolare attenzione è rivolta al controllo di qualità delle saldature.

Processo di saldatura associati alle alte temperature che fondono il metallo dei tubi. È in questo momento che la loro struttura cambia. Se non si segue la tecnica del processo di saldatura, dopo il raffreddamento si formeranno dei difetti all'interno della giuntura. Il metallo saldato diventa disomogeneo.

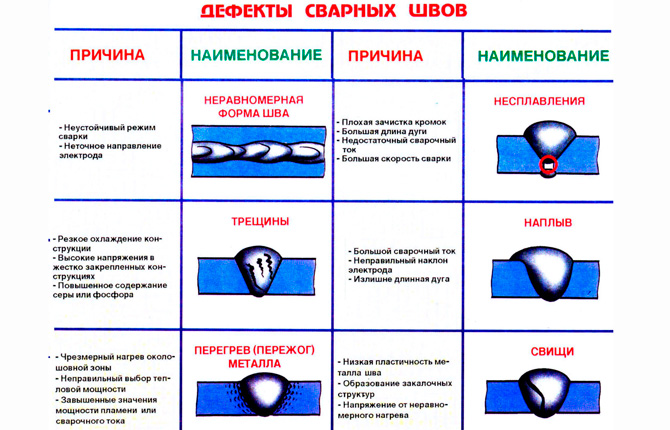

Tipi di difetti:

- Esterno. Chiaramente visibile sulla superficie della cucitura. In questa categoria rientrano anche quei difetti che si trovano all'interno del metallo ad una profondità non superiore a 2 mm.

- Interni, sono anche profondi. Situato a una profondità superiore a 2 mm.

I difetti nei giunti delle tubazioni hanno forme e posizioni diverse. Tra questi ci sono difetti con nomi standard e specifici:

- Crepe. Un difetto che è molte volte più lungo che largo. Questo è il momento più pericoloso della saldatura, che spesso porta alla sua rottura. Le crepe si dividono in due categorie. Possono essere posizionati sia all'interno della cucitura che all'esterno.Spesso si incontrano crepe attraverso. Sono i più pericolosi.

- Anche i pori sono gusci. Difetti di forma sferica (la forma può essere diversa, ma sempre cava), formati a causa dei gas che si liberano durante il processo di saldatura del metallo. Appartengono al gruppo interiore.

- Crateri. Si tratta praticamente dei pori che si sono formati sulla superficie della saldatura della tubazione (piccole depressioni). Il motivo del loro aspetto è un'interruzione dell'arco di saldatura. Il pericolo dei crateri è che dove compaiono, lo spessore della saldatura diminuisce. E questo influisce sulla forza dell'articolazione.

- Sottosquadri. Formato al confine tra le estremità dei tubi e la saldatura. Per questo motivo, l'area di contatto tra i due metalli è ridotta. In tali aree, lo stress interno aumenta, soprattutto quando aumenta il carico sulla tubazione.

- Sbalzi. Questo è uno strato di metallo che viene applicato sulla superficie della saldatura. Si scopre che gli strati superiore e inferiore non sono praticamente collegati da nulla. La sezione di collegamento non è quella richiesta da GOST.

- Mancanza di penetrazione. Tipologia interna dei difetti. È caratterizzato dal fatto che all'interno del collegamento della tubazione è presente un metallo che non ha le caratteristiche richieste. È stato creato sotto l'influenza di una temperatura inferiore a quella richiesta da GOST. Pertanto, a causa dei carichi in tale area, lo stress del metallo aumenta rapidamente, il che porta alla deformazione con successiva rottura.

- Il metallo saldato è poroso. Si tratta sempre degli stessi pori o cavità, solo di piccole dimensioni e distribuiti uniformemente su tutto il volume del giunto saldato (nel suo insieme o in sezioni).

- Particelle estranee all'interno del metallo saldato. Il motivo è il cattivo lavoro del saldatore. Prima di iniziare i lavori di saldatura, tutte le superfici da unire vengono pulite accuratamente. In genere vengono utilizzate spazzole metalliche e sgrassatori.Se la preparazione non viene eseguita, i detriti penetrano nella saldatura, riducendone la resistenza.

- Bruciato. Questo avviene quando la tecnologia di saldatura viene interrotta e l'arco dell'elettrodo passa attraverso il metallo del giunto. Per lo stesso motivo si formano forme cadenti sull'altro lato.

Per garantire che tutti questi problemi non influenzino il funzionamento del gasdotto, viene effettuato il controllo. Oggi vengono utilizzati metodi diversi, ma rientrano tutti nella categoria non distruttiva. Esistono anche tecniche distruttive, ma vengono utilizzate per ricerche di laboratorio. Non distruttivo in tutti gli altri casi.

Sono convenienti perché:

- non è necessario ritagliare l'oggetto studiato e portarlo in laboratorio;

- tutti i processi vengono eseguiti nel luogo di saldatura;

- Per eseguire il controllo è necessaria un'attrezzatura compatta e di peso ridotto.

Esistono requisiti severi per i controlli non distruttivi delle condutture. La diagnosi viene eseguita da uno specialista addestrato. Allo stesso tempo, le regole e i regolamenti di controllo sono rigorosamente rispettati.

Quali metodi vengono utilizzati durante i controlli non distruttivi?

Esistono diversi tipi di controlli non distruttivi sulle condotte, che utilizzano materiali, strumenti e tecnologie diversi.

Di base:

- Controllo visivo e di misurazione.

- Rilevazione di difetti radiografici.

- Utilizzando gli ultrasuoni.

- Rilevamento di difetti magnetici.

- Metodo capillare.

Misurazione visiva

Questo tipo di ispezione delle tubazioni si basa sull'ispezione dei collegamenti dei tubi, sia visivamente che utilizzando strumenti di misurazione. Pertanto, questa tecnica rileva solo difetti esterni.

Questo metodo non distruttivo è impreciso, sebbene semplice da eseguire. Questo tipo di controllo è obbligatorio. Viene effettuato prima di passare ad un altro metodo non distruttivo.Dopotutto, avendo scoperto un difetto in superficie, non è necessario passare a un'altra fase, che è più costosa da completare. Un simile giunto può essere immediatamente rifiutato.

Per quanto riguarda la facilità di implementazione, di solito viene utilizzato un semplice dispositivo di misurazione, ad esempio un calibro o un righello. Prima delle misurazioni, l'area interessata dal difetto viene pulita con alcool, acido o altro solvente.

Se, ad esempio, la crepa è piccola, aiutati con una lente d'ingrandimento. Un prerequisito per eseguire questo tipo di controlli non distruttivi è determinare la forma del difetto e la sua dimensione.

Rilevazione di difetti radiografici

Uno dei metodi più accurati di controllo non distruttivo di una tubazione, che consente di identificare anche piccoli difetti nella saldatura. Allo stesso tempo, viene determinata la loro posizione esatta.

La tecnica si basa sui raggi X convenzionali. Viene utilizzata una piccola installazione che scansiona i collegamenti metallici degli elementi della tubazione e li visualizza su una pellicola radiografica.

Controlli non distruttivi ad ultrasuoni

La tecnologia si basa su cambiamenti acustici all'interno del metallo. Se è omogeneo, il suono passerà senza modificarne le caratteristiche e la direzione. Quando si incontra un difetto lungo il percorso, appariranno dei cambiamenti e si rifletteranno sul ricevitore. Il parametro principale del cambiamento è la velocità del suono.

L'essenza della tecnica non distruttiva:

- gli ultrasuoni, che hanno una frequenza di vibrazione ultraelevata, vengono rilasciati dall'amplificatore;

- passa attraverso la saldatura;

- se entra in collisione, ad esempio, con una crepa o un guscio, verrà riflesso dalla loro superficie interna (cavità), cambierà direzione e ritornerà al ricevitore.

Maggiore è l'angolo di rifrazione, maggiore è la fessura o l'altro difetto.

Controlli magnetici non distruttivi

Esiste un termine come permeabilità magnetica. Questo avviene quando le onde magnetiche attraversano il metallo per un certo periodo di tempo. Se questo indicatore diminuisce, all'interno del materiale si è verificato un ostacolo sulla via delle onde, che hanno iniziato a piegarsi. Pertanto, la loro velocità è diminuita e il tempo di viaggio è aumentato.

Per eseguire questi test non distruttivi sui giunti saldati delle tubazioni, vengono utilizzate attrezzature speciali. Con il suo aiuto, le onde elettromagnetiche vengono fatte passare attraverso il metallo. La polvere viene prima versata sulla superficie o viene versata una sospensione con ferro all'interno. Il minerale si raccoglie attorno all'area difettosa.

C'è un'altra opzione chiamata magnetografia. Qui, al posto della polvere o della sospensione, viene utilizzata la pellicola magnetica. Su di esso vengono esposte tutte le imperfezioni del metallo. Dopo le procedure di controllo, la pellicola viene posta in un rilevatore di difetti, da dove vengono lette le informazioni. Può essere sonoro o sotto forma di immagini.

Prove penetranti non distruttive

Questa tecnologia consente di rilevare difetti di saldatura in un sistema di tubazioni utilizzando liquidi speciali chiamati penetranti. La loro proprietà principale è quella di penetrare nei materiali anche se presentano alterazioni capillari.

Questi liquidi includono:

- cherosene;

- trementina;

- benzene;

- olio del trasformatore, ecc.

Se il penetrante è passato attraverso il metallo del giunto del tubo, significa che c'è un difetto. Se non passa, allora va tutto bene.

Processo di controllo non distruttivo:

- sul giunto saldato della tubazione viene applicato gesso o caolino in forma liquida;

- dopo che lo strato applicato si è asciugato, la parte secca viene rimossa;

- Il cherosene viene applicato sopra lo strato rimanente;

- dopo mezz'ora è necessario controllare il retro del giunto;

- se si riscontrano perdite di cherosene, la giuntura è difettosa, in caso contrario la connessione è affidabile.

Oggi ai penetranti vengono aggiunte sostanze che aiutano a identificare più chiaramente le imperfezioni dei metalli. Principalmente due:

- pigmento rosso;

- sostanza luminescente.

Il primo viene utilizzato quando il controllo viene effettuato durante il giorno con illuminazione naturale dell'area. La seconda notte, per la quale vengono utilizzate lampade ultraviolette.

Prove non distruttive di una tubazione a cui non è sottoposta carichi pesanti, può essere effettuata con modalità più semplici: idraulica o pneumatica. Per fare ciò, l'acqua o l'aria vengono forzate rispettivamente nella linea sotto pressione.

Nel primo caso il controllo non distruttivo viene effettuato individuando le perdite dal lato opposto del collegamento, cioè dall'esterno delle tubazioni. Nel secondo viene utilizzata inoltre la schiuma, che viene applicata alla saldatura. Se inizia a bollire, c'è un difetto.

I metodi di ispezione non distruttiva delle tubazioni hanno reso più semplice la verifica dell'integrità e della qualità delle connessioni dei tubi. L'uso del rilevamento dei difetti, soprattutto per quanto riguarda i raggi X e gli ultrasuoni, ha portato la probabilità di rilevare difetti di saldatura quasi al 100%. Inoltre, tale controllo consente di scoprire dove si trova il difetto, quanti sono, di che dimensione e forma.

Cosa ne pensi, è necessario utilizzare metodi più complessi di controllo non distruttivo delle condotte o possiamo cavarcela fornendo acqua/aria al sistema? Scrivi nei commenti. Condividi l'articolo sui social network e salvalo nei tuoi segnalibri.

Imparerai di più su come vengono ispezionate le saldature nel video.

Fonti:

- https://iseptick.ru/truby-i-fitingi/nerazrushayushhij-kontrol-truboprovodov-i-svarnyx-soedinenij-metody-kontrolya.html

- https://elsvarkin.ru/texnologiya/kontrol/soedinenij-truboprovoda

- https://spark-welding.ru/montazh-i-remont/metody-nerazrushayushchego-kontrolya-truboprovodov.html