Installazione fai da te di tubi in HDPE: istruzioni di saldatura + come piegare o raddrizzare tali tubi

Il polietilene a bassa densità occupa una posizione di primo piano nella classifica di popolarità tra i materiali utilizzati per l'assemblaggio di tubazioni.Il segreto di tale richiesta è facilmente spiegabile con la versatilità di utilizzo e la facilità di installazione dei tubi in polietilene.

Ma come quando si lavora con qualsiasi altro polimero, l'installazione di alta qualità dei tubi HDPE con le proprie mani può essere eseguita solo nel rispetto rigoroso della tecnologia. Ti diremo quali sfumature considerare quando unisci gli elementi. Spiegheremo come piegarli e raddrizzarli correttamente.

Il contenuto dell'articolo:

Metodi efficaci per unire tubi in HDPE

Tecnologicamente, i tubi in HDPE possono essere collegati utilizzando due metodi principali: monopezzo e staccabile.

Il primo riguarda il coinvolgimento saldatrice, il secondo viene implementato senza utilizzarlo.

I collegamenti permanenti saldati consentono la massima tenuta, il che è particolarmente importante durante la sistemazione linee in pressione. Le connessioni staccabili sono facili da installare e consentono di smontare la tubazione in qualsiasi momento per modificare la configurazione della linea principale o aggiungervi nuove curve.

Metodi di connessione permanente

Per unire i tubi in HDPE vengono utilizzati due metodi di connessione permanente: mediante saldatura di testa e installazione di un giunto per saldatura elettrica.

In ogni caso, quando si implementano questi metodi, alle connessioni vengono imposti i seguenti requisiti:

- L'angolo massimo di spostamento delle sezioni saldate non deve essere superiore al 10% rispetto allo spessore delle pareti dei tubi da unire.

- La giuntura di giunzione deve essere realizzata al di sopra del livello esterno della superficie delle sezioni adiacenti.

- L'altezza del cordone di una cucitura ben fatta dovrebbe variare tra 2,5 e 5 mm.

Il valore ottimale dell'altezza del rullo dipende dallo spessore delle pareti del prodotto da fondere. Su tubi a parete sottile (fino a 5 mm) non deve essere superiore a 2,5 mm. Se lo spessore delle pareti del tubo varia tra 6 e 20 mm, l'altezza del rullo non deve essere superiore a 5 mm.

Mediante saldatura di testa dei tubi

La creazione di una connessione permanente viene effettuata ammorbidendo il materiale allo stato di una sostanza viscosa in modo che avvenga un'unificazione diffusa delle sue parti. Viene utilizzato per tubi con spessore della parete superiore a 5 mm.

Il metodo di collegamento mediante saldatura viene utilizzato su tratti rettilinei di condotte idriche che devono funzionare sotto pressione. Solo che permette di ottenere una connessione ermetica con diametri superiori a 200 mm, poiché non crea una perdita di rigidità del tubo, portandolo a deformazioni.

La saldatura durevole fai-da-te dei tubi in HDPE viene eseguita utilizzando uno strumento speciale. L'essenza del metodo è riscaldare le estremità degli elementi uniti allo stato viscoso utilizzando un ugello riscaldante. Le estremità ammorbidite vengono semplicemente collegate tra loro sotto pressione, dopodiché la zona di connessione viene semplicemente lasciata raffreddare.

Quando si eseguono lavori di saldatura, è importante mantenere le condizioni di temperatura degli elementi riscaldanti.

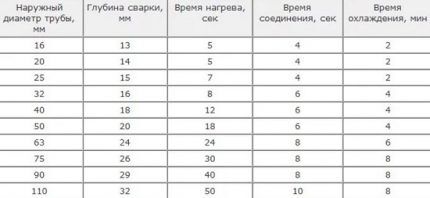

I parametri del ritardo temporale e della temperatura degli elementi riscaldanti sono determinati tenendo conto di tre fattori:

- Spessore della parete della tubazione.

- Diametro delle pieghe.

- Parametri tecnici del dispositivo di saldatura.

Il collegamento dei tubi mediante saldatura è l'opzione più affidabile e duratura. Con il suo aiuto, puoi creare un supporto monopezzo in grado di resistere alla pressione sia del flusso libero che della pressione sistemi di approvvigionamento idrico.

La saldatura viene eseguita nella seguente sequenza:

- La comunicazione viene ridotta alla dimensione specificata. Il parallelismo del piano delle estremità viene regolato. Le estremità vengono pulite con un pezzo di carta vetrata.

- Uno smusso largo 2-3 mm viene rimosso dalle estremità. Il sito di saldatura viene accuratamente pulito e trattato con un composto sgrassante.

- Il saldatore è impostato sulla tacca di riscaldamento di 260°. Durante il riscaldamento, infilare gli ugelli di saldatura e attendere che il loro grado di riscaldamento raggiunga la temperatura impostata.

- Utilizzando un meccanismo di centraggio, il raccordo e l'estremità del tubo vengono annegati nella cavità dell'ugello. Se il saldatore non è dotato di meccanismo di centraggio, l'allineamento dovrà essere controllato “a occhio”, rendendo l'allineamento il più preciso possibile.

- Gli elementi centrati vengono spinti fino al segno specificato, collegandosi sotto pressione e viene mantenuto il tempo specificato nelle istruzioni per la fusione.

- Al termine del lavoro, il dispositivo viene spostato lateralmente e disconnesso dalla rete. L'area di saldatura viene fissata in una determinata posizione senza spostamento o rotazione fino al completo raffreddamento della superficie.

Durante la saldatura, è importante non sovraccaricarlo. Ciò può provocare la formazione di un afflusso di polietilene sul diametro interno del prodotto.

Per ottenere un fissaggio affidabile, la profondità di installazione dovrebbe essere di circa 2 mm. Mantenendo una determinata profondità, la saldatura risultante avrà un aspetto uniforme e presentabile con la stessa altezza del rientro.

La seguente selezione di foto ti introdurrà alle fasi della saldatura di testa dei tubi in HDPE:

Attraverso la saldatura per elettrofusione

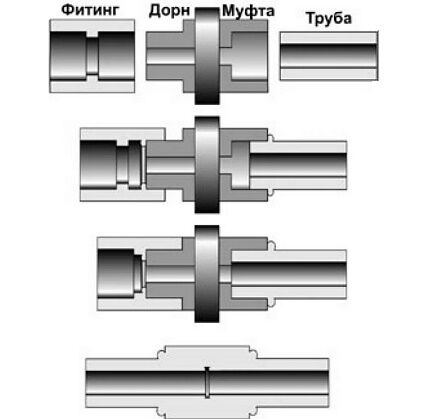

Quando si implementa questo metodo di connessione continua, viene utilizzata la saldatura per elettrofusione o un raccordo per saldatura elettrica.

Questo metodo è efficace quando devi lavorare in condizioni anguste. Ad esempio quando si eseguono lavori di riparazione nei pozzi o quando è necessario realizzare inserti in tubazioni precedentemente collegate.

Non esistono standard uniformi per la saldatura delle prese nei documenti normativi nazionali. Questa tecnologia è utilizzata più spesso nei paesi europei ed è regolata dagli standard DVS-220715.

La tecnologia per il collegamento di tubi in HDPE mediante giunti comprende una serie di fasi principali:

- Allestimento dell'area comunicazione. La superficie esterna dell'uscita viene pulita da grasso e polvere. A questo scopo vengono utilizzate soluzioni di sapone e alcol, disponibili in un'ampia gamma nei negozi di ferramenta.

- Trattamento delle articolazioni. La tenuta del fissaggio dipende direttamente dalla precisione con cui viene eseguito il taglio. Per ottenere una superficie perfettamente liscia, l'estremità del tubo viene strofinata con un pezzo di carta vetrata a grana fine.

- Creazione di smussi. L'articolazione del gomito viene tagliata a 45°. La smussatura garantirà l'adattamento più stretto possibile degli elementi e il loro fissaggio.

- Installazione del giunto. L'accoppiamento è collegato a una fonte di alimentazione. Dopo che si è riscaldato a una determinata temperatura, un lato (mandrino) del raccordo viene inserito nel tubo e l'altra estremità (manicotto) viene collegata alla seconda uscita del tubo.

La condizione fondamentale per eseguire la saldatura per elettrofusione è garantire che le parti rimangano immobili durante il riscaldamento e la solidificazione degli elementi. Quando si approfondiscono i rami dei segmenti nella cavità del raccordo riscaldato, è importante eseguire il lavoro rapidamente, ma con la massima attenzione possibile per non surriscaldare il polietilene.

Al momento di approfondire i segmenti nella cavità dell'accoppiamento, preparatevi al fatto che la plastica liquida inizierà gradualmente ad emergere da sotto di esso. Dopo aver completato il lavoro non resta che rimuovere il raccordo e stendere la tubazione collegata su una superficie dura per fissarla nella posizione desiderata.

Dopo che la fusione si è solidificata, in corrispondenza della giunzione sarà visibile una fascetta a crimpare che si adatta perfettamente al tubo.

Ma quando si sceglie questo metodo, vale la pena considerare che i tubi di plastica non sono molto rigidi.Pertanto, con una forte pressione interna, la cucitura creata può semplicemente separarsi. Una connessione di accoppiamento non è la soluzione migliore per organizzare le comunicazioni di riscaldamento e creare prese per un lavabo.

Valutare i punti di forza e di debolezza dei vari metodi di saldatura di tubi in HDPE Questo articolo è dedicato ai contenuti con cui ti consigliamo di familiarizzare.

Metodi di connessione staccabili

Se consideriamo le opzioni di connessione staccabili, vengono implementate utilizzando flange e raccordi a compressione. Con una rigorosa aderenza all'installazione, risultano affidabili quanto quelli creati utilizzando una saldatrice.

Qualsiasi tipo di connessione permanente include una parte elastica. Compresso con uno strumento di serraggio, riempie tutti i vuoti nella zona del giunto, eliminando così le perdite.

Utilizzo di raccordi in HDPE

Per implementare questo metodo vengono utilizzati raccordi a compressione, che sono raccordi dotati di filettatura esterna su entrambi i lati.

Sono in grado di unire i tubi, fornendo una connessione stretta con elevate prestazioni di tenuta. In questo caso la connessione staccabile non sarà difficile da rimuovere in qualsiasi momento per modificare la configurazione della linea principale o effettuare riparazioni urgenti.

Sequenza di azioni per ottenere una connessione adatta:

- Sulle estremità predisposte di entrambi i tubi viene inserito un anello distanziale in poliuretano o gomma. Il diametro esterno dell'anello deve essere uguale alla dimensione interna dei tubi da unire.

- Le estremità sono dotate di un dado di tensionamento e di due rondelle. La prima rondella è progettata per far fuoriuscire l'anello distanziale, la seconda è progettata per sigillare il dado rispetto all'estremità del tubo.

- La connessione viene effettuata secondo il principio “tubo - raccordo - tubo”. Per aumentare l'affidabilità, viene pressato completamente su entrambi i lati con un dado di tensionamento.

Per assemblare le parti montate viene utilizzata una chiave speciale. Svitano i dadi di serraggio sui raccordi di collegamento.

Il vantaggio principale di questo metodo di connessione è che è conveniente eseguirlo anche con una diminuzione significativa della temperatura ambiente. Mentre il limite per i giunti saldati è almeno +5°C.

Un'ampia gamma di elementi di collegamento con diversi diametri consente di assemblare qualsiasi cablaggio, realizzando le diramazioni necessarie nella tubazione.

Installando una flangia

Il tipo di connessione a flangia viene scelto quando è necessario collegare la tubazione in HDPE a tubi in acciaio. Utilizzando le flange, è conveniente collegare valvole, regolatori e valvole a saracinesca alle tubazioni.

Per l'installazione su tubi in polietilene vengono utilizzate flange conformi a GOST 12882.80. Hanno un diametro interno espanso.

I lavori di installazione della flangia vengono eseguiti nella seguente sequenza:

- Ad un'estremità della comunicazione viene creato un thread.

- L'elemento è avvitato nella filettatura.

- L'uscita del tubo collegato è posta sull'elemento.

- Il giunto viene riscaldato con un giunto o un asciugacapelli.

Prima di montare la flangia è necessario ispezionarla per la presenza di sporgenze taglienti e bave che potrebbero danneggiare l'estremità del tubo in polietilene.

Come piegare o raddrizzare un prodotto?

I tubi in polietilene vengono venduti in sezioni diritte da 12 metri o sotto forma di prodotti solidi avvolti in bobine di grandi dimensioni.Essendo in uno stato attorcigliato, i prodotti assumono la forma di anelli e si deformano. Prima di raddrizzare o piegare un tubo in HDPE deformato, è necessario riscaldarlo.

Il polietilene a bassa densità è famoso per la sua buona elasticità. Ma perde questa proprietà a temperature di riscaldamento superiori a +80°C. Questo momento viene utilizzato se è necessario modificare la configurazione del prodotto.

Ma vale la pena ricordare che durante la stiratura o la piegatura la temperatura può essere aumentata solo per un breve periodo di tempo. Dopotutto, un tubo in polietilene appartiene alla categoria dei materiali da costruzione che possono essere danneggiati in caso di violazione delle condizioni di temperatura.

Panoramica dei metodi di piegatura dei tubi

Il modo più semplice per raddrizzare il tubo, eliminando le pieghe formatesi durante lo stoccaggio e il trasporto, è riscaldare leggermente il prodotto. Se la sostituzione o la riparazione di una tubazione viene effettuata in estate, quando i raggi del sole sono al massimo, è possibile utilizzarli per portare a termine l'operazione.

I raggi UV non deteriorano i parametri prestazionali del polietilene, ma allo stesso tempo possono ammorbidire temporaneamente le pareti del prodotto. Tutto quello che devi fare è fissare il tubo ammorbidito lungo un supporto rigido o un muro, oppure posarlo in una trincea pre-scavata. Prima di raddrizzare un tubo in HDPE piegato sul terreno, è necessario liberare l'area.

Se il lavoro deve essere effettuato nel periodo invernale utilizzare acqua calda per riscaldare il prodotto.Ma questo metodo è efficace per tubi la cui dimensione non supera i 50 mm. Ringhiere metalliche e muratura possono essere utilizzate come ausili per raddrizzare. In ogni caso: più corto è il pezzo di prodotto, più facile sarà lavorarci.

Metodi efficaci per piegare il pezzo

Se si verifica la situazione opposta, quando è necessario piegare un tubo in HDPE, viene utilizzato lo stesso trattamento termico.

Per il riscaldamento vengono utilizzati i seguenti metodi:

- soffiare con aria calda e diretta da un asciugacapelli;

- riscaldare le pareti del prodotto con un bruciatore a gas;

- versare acqua bollente sulla superficie.

Per semplificare la procedura di piegatura, è meglio costruire un telaio di modanatura. Il telaio, la cui dimensione corrisponde al diametro del tubo da piegare, può essere realizzato con normali fogli di fibra di legno. Per rendere liscia la superficie del telaio, carteggiatela con un pezzo di carta vetrata.

Per piegare un tubo in HDPE utilizzando un asciugacapelli, il lavoro viene eseguito nella seguente sequenza:

- La zona da trattare viene riscaldata con un asciugacapelli.

- Il pezzo ammorbidito viene sepolto nel telaio della formatrice.

- Piegare delicatamente il tubo, senza applicare una forza eccessiva, in modo da non strappare il prodotto in corrispondenza della curva.

Dopo aver creato l'angolo di piegatura richiesto, è necessario lasciare il prodotto finché non si raffredda completamente e solo allora rimuoverlo dal telaio.

Un punto importante: quando si riscalda il tubo, è necessario aderire alla "media aurea". Se la superficie non è sufficientemente riscaldata al momento della piegatura, il tubo potrebbe rompersi.Se, durante il riscaldamento, si avvicina troppo l'elemento riscaldante al prodotto, il polimero potrebbe incendiarsi.

Conclusioni e video utile sull'argomento

Scopri le sfumature della saldatura e della lavorazione dei tubi in HDPE nei seguenti video.

Video n.1. Come viene eseguita la saldatura di testa:

Video n.2. Un esempio di creazione di saldatura per elettrofusione:

Video n.3. Opzione di raddrizzamento del tubo:

Quando si sceglie un metodo per collegare e allineare i tubi in polietilene, è necessario tenere conto del livello di pressione dell'ambiente di lavoro. Ciò ridurrà al minimo l'impatto negativo delle manipolazioni della pipeline sulle sue caratteristiche tecniche.

Conosci le sfumature tecnologiche del collegamento di tubi in polietilene che non sono descritte nell'articolo? Hai esperienza personale nell'installazione di tubazioni in HDPE che vorresti condividere con i visitatori del sito e con noi? Si prega di scrivere commenti nel blocco sottostante, pubblicare foto e porre domande sull'argomento dell'articolo.