Pressostato per compressore: dispositivo, marcatura + schema di collegamento e regolazione

L'utilizzo di un relè pneumatico consente di automatizzare il riempimento del ricevitore del compressore con gas compresso. L'operatore dell'apparecchiatura dotata di pressostato non ha bisogno di monitorare il processo, cercando di fissare i parametri limite. In questo modo si evitano danni al motore. Risultati significativi, vero?

Se stai pensando di acquistare un pressostato per il tuo compressore, sei nel posto giusto. Qui troverai una grande quantità di informazioni estremamente utili sui principi di funzionamento del dispositivo, sulla sua configurazione e sulle modalità di connessione.

Abbiamo descritto in dettaglio i tipi esistenti di relè pneumatici. Fornivano opzioni per la connessione a una rete domestica e industriale con schemi estremamente chiari. Abbiamo esaminato i guasti tipici e i modi per prevenirli. Le informazioni e i consigli utili che forniamo sono integrati con applicazioni grafiche, fotografiche e video.

Il contenuto dell'articolo:

- Principio di funzionamento di un pressostato

- Set completo di unità di automazione del compressore

- Tipi di dispositivi pressostati

- Struttura dei simboli dei relè pneumatici

- Schemi di collegamento del relè dell'aria

- Installazione di relè ed elementi ausiliari

- Processo di regolazione e messa in servizio

- Possibili malfunzionamenti del dispositivo

- Metodi di risoluzione dei problemi

- Conclusioni e video utile sull'argomento

Principio di funzionamento di un pressostato

Il nome del relè è determinato dal suo scopo: controllare un compressore a pistone per mantenere la pressione atmosferica richiesta nel ricevitore. Si trova raramente su un dispositivo a vite responsabile della compressione e della fornitura di aria.

Prendo in considerazione l'entità della forza di pressione nell'automazione pneumatica; il dispositivo agisce sulla linea di tensione, chiudendola o aprendola. Pertanto, una pressione insufficiente nel compressore avvia il motore e, quando viene raggiunto il livello richiesto, lo spegne.

Questo principio di funzionamento standard, basato sul collegamento di un normale anello chiuso a un circuito, viene utilizzato per controllare il motore.

Vengono presentate anche modifiche con l'algoritmo di funzionamento opposto: al raggiungimento di valori minimi nel circuito di compressione, il pressostato spegne il motore elettrico, mentre ai valori massimi si attiva. Qui il sistema funziona in un circuito normalmente aperto.

Il sistema operativo è costituito da meccanismi a molla con diversi gradi di rigidità, che riproducono la risposta alle fluttuazioni dell'unità di pressione dell'aria.

Durante il funzionamento, vengono confrontati gli indicatori formati a seguito della forza elastica di tensione o compressione delle molle e della pressione atmosferica pressata dal dispositivo. Qualsiasi modifica attiva automaticamente l'azione della spirale e l'unità relè collega o scollega la linea di alimentazione elettrica.

Tuttavia, vale la pena considerare che la concezione del modello di revisione non prevede alcuna influenza normativa. Impatto eccezionale sul motore. In questo caso l'utente ha la possibilità di impostare un valore di picco, al raggiungimento del quale la molla scatterà.

Set completo di unità di automazione del compressore

Il design del relè è un blocco di piccole dimensioni dotato di tubi riceventi, un elemento sensibile (molla) e una membrana. I sottogruppi obbligatori includono una valvola di scarico e un interruttore meccanico.

L'unità di rilevamento del pressostato è costituita da un meccanismo a molla, la cui forza di compressione viene modificata da una vite. Secondo le impostazioni standardizzate di fabbrica, il coefficiente di elasticità è impostato su una pressione nella catena pneumatica di 4-6 at, come riportato nelle istruzioni del dispositivo.

Il grado di rigidità e flessibilità degli elementi a molla è soggetto alla temperatura dell'ambiente, pertanto assolutamente tutti i modelli di dispositivi industriali sono progettati per un funzionamento stabile in un ambiente compreso tra -5 e +80 ºC.

La membrana del serbatoio è collegata all'interruttore relè. Durante il movimento accende e spegne il pressostato.

L'elemento di scarico si trova tra la valvola di ritegno dell'eiettore e il blocco di compressione. Se il comando del motore smette di funzionare, viene attivata la sezione di scarico, attraverso la quale viene rilasciata la pressione in eccesso (fino a 2 atm) dal vano pistone.

Con un ulteriore avvio o accelerazione del motore elettrico si crea una pressione che chiude la valvola.Ciò impedisce il sovraccarico dell'azionamento e semplifica l'avvio del dispositivo in modalità spenta.

E' presente un sistema di scarico con intervallo di tempo di attivazione. Il meccanismo rimane in posizione aperta quando il motore si avvia per un periodo specificato. Questa gamma è sufficiente affinché il motore raggiunga la coppia massima.

Per avviare e arrestare le opzioni del sistema automatico è necessario un interruttore meccanico. Di norma, ha due posizioni: "on". e "spento". La prima modalità accende l'azionamento e il compressore funziona secondo il principio automatico stabilito. Il secondo impedisce l'avviamento accidentale del motore, anche quando la pressione nell'impianto pneumatico è bassa.

La sicurezza nelle strutture industriali deve essere di alto livello. A tal fine il regolatore del compressore è dotato di una valvola di sicurezza. Ciò garantisce la protezione del sistema in caso di funzionamento errato del relè.

In situazioni di emergenza, quando il livello di pressione è superiore alla norma consentita e il telepressostato non funziona, l'unità di sicurezza entra in funzione e scarica l'aria. Operano secondo uno schema simile valvole di sicurezza negli impianti di riscaldamento, i cui principi di funzionamento e dispositivi sono descritti nel nostro articolo consigliato.

Opzionalmente il dispositivo di visualizzazione può essere utilizzato anche come equipaggiamento di sicurezza aggiuntivo. Relè termico. Con il suo aiuto, la forza della corrente di alimentazione viene monitorata per una disconnessione tempestiva dalla rete quando i parametri aumentano.

Per evitare la bruciatura degli avvolgimenti del motore, l'alimentazione viene interrotta. I valori nominali vengono impostati utilizzando uno speciale dispositivo di controllo.

Tipi di dispositivi pressostati

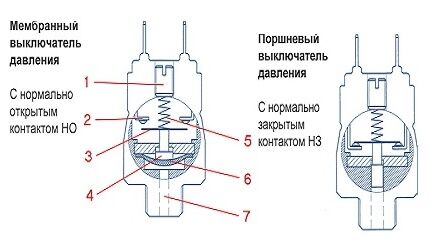

Esistono solo due varianti nella progettazione dell'unità di compressione automatica. La determinazione viene effettuata in base al loro principio di funzionamento. Nella prima versione, il meccanismo spegne il motore elettrico quando vengono superati i limiti stabiliti del livello di pressione della massa d'aria nella rete pneumatica. Questi dispositivi sono chiamati normalmente aperti.

Un altro modello con il principio opposto: accende il motore se viene rilevato un calo di pressione al di sotto del livello consentito. I dispositivi di questo tipo sono chiamati normalmente chiusi.

Struttura dei simboli dei relè pneumatici

La marcatura del pressostato aria indica l'intero set opzionale del dispositivo, le caratteristiche di progettazione, comprese le informazioni sulle impostazioni di fabbrica per il differenziale di pressione.

Esaminiamo le designazioni più in dettaglio utilizzando l'esempio dei dispositivi per espulsori d'aria RDK – (*) (****) – (*)/(*):

- RDK – serie di relè per compressori;

- (*) – numero di porte filettate: 1 – una porta con filettatura interna 1/4”NPT; 4 – quattro connettori;

- (****) - tipo di design della custodia: T10P - versione 10 con interruttore a “leva”; T10K – interruttore “a pulsante”; T18P – esecuzione 18 con interruttore “switch”; T19P - 19 secondi;

- (*) – impostazione di fabbrica della risposta alla soglia: 1 – 4…6 bar; 2 – 6…8 bar; 3 – 8…10 bar;

- (*) – diametro della valvola di scarico: l'assenza di simbolo indica un parametro standardizzato di 6 mm; 6,5 mm – 6,5 mm.

La differenza tra le soglie di pressione minima e massima è fissata dal produttore e, di norma, ha un valore di 2 bar.

Tuttavia, è anche possibile regolare manualmente l'intervallo di due valori: massimo e minimo, ma solo verso il basso.

Le specifiche per l'installazione dei pressostati per le stazioni di pompaggio sono descritte in prossimo articolo, i cui contenuti ti consigliamo di familiarizzare.

Schemi di collegamento del relè dell'aria

Il pressostato del compressore è realizzato per il collegamento a circuiti elettrici con carichi diversi. In base alla classificazione della linea di alimentazione, viene selezionato il modello appropriato dell'unità relè.

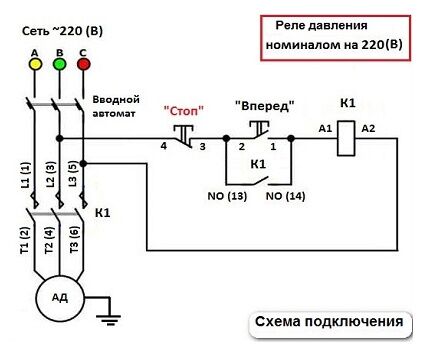

Opzione n. 1: a una rete con un valore nominale di 220 V

Se il motore di azionamento è un dispositivo monofase, viene installato un relè da 220 V con due gruppi di contatti.

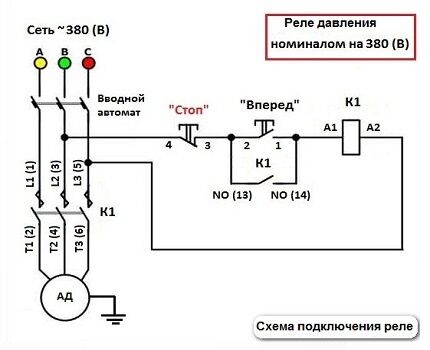

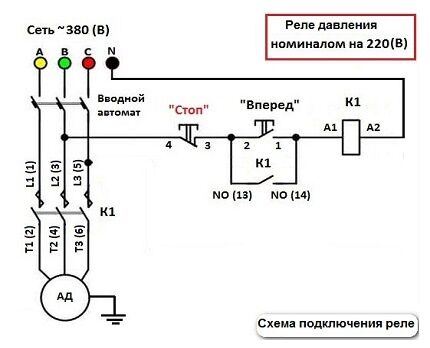

Opzione n.2: ad una rete trifase con una tensione di 380 V

Per un carico trifase di un circuito a 380 V, è possibile utilizzare una delle opzioni: una modifica del relè per 220 V o 380 V, con tre linee di contatto, per disconnettere contemporaneamente tutte e tre le fasi.

Entrambi i metodi hanno schemi diversi. Consideriamo la prima opzione:

Scegliendo il secondo metodo, l'alimentazione viene fornita da una fase (zero) e in questo caso la portata del relè dovrebbe essere 220 V. Per maggiori dettagli vedere lo schema seguente:

Dopo aver effettuato il collegamento all'alimentazione, è necessario comprendere le funzionalità aggiuntive fornite nei blocchi d'aria per gli espulsori.

Installazione di relè ed elementi ausiliari

In alcune modifiche dei pressostati è possibile trovare apparecchiature aggiuntive sotto forma di collegamenti flangiati, attraverso i quali è collegata apparecchiature aggiuntive. Si tratta fondamentalmente di parti a tre vie, con un diametro di ¼ di pollice.

Per mettere in funzione il dispositivo, è necessario collegarlo al ricevitore. L'installazione consiste nei seguenti passaggi:

- Il dispositivo è collegato al compressore tramite l'uscita principale.

- Un manometro è collegato al dispositivo tramite flange. Potrebbero esserci anche altri meccanismi ausiliari che richiedono l'attivazione: una valvola di sicurezza o di scarico.

- I canali non utilizzati per il collegamento devono essere chiusi con tappi.

- Successivamente, secondo lo schema elettrico, il relè è collegato ai contatti del circuito di controllo del motore.

I motori di bassa potenza possono essere collegati direttamente, negli altri casi è necessaria l'installazione aggiuntiva di un avviatore elettromagnetico di potenza adeguata.

Prima di passare all'impostazione dei parametri di risposta alla soglia, vale la pena prestare attenzione alle condizioni operative. Innanzitutto, gli aggiustamenti vengono effettuati sotto pressione. In secondo luogo è necessario interrompere l'alimentazione elettrica al motore.

Processo di regolazione e messa in servizio

I parametri impostati in fabbrica non sempre soddisfano le esigenze dei consumatori. Nella maggior parte dei casi ciò è dovuto ad una forza di compressione insufficiente nel punto più alto dello smontaggio.

Anche il campo di funzionamento del pressostato potrebbe non essere adatto. In questo caso sarà rilevante la regolazione indipendente dell'attuatore.

Per iniziare a impostare il valore di compressione di esercizio, sarà necessario ispezionare la targhetta incisa, che indica i parametri del motore elettrico e del compressore.

Abbiamo bisogno solo del valore più grande prodotto dal dispositivo. Questo indicatore indica la forza di pressione massima impostabile sul relè per il corretto funzionamento dell'intero sistema pneumatico.

Se si imposta il valore specificato (nella figura 4.2 atm), tenendo conto di tutti i fattori - differenze di alimentazione, esaurimento della durata delle parti, ecc. - il compressore potrebbe non raggiungere la pressione massima e di conseguenza lo farà non spegnere.

In questa modalità, gli elementi funzionanti dell'apparecchiatura inizieranno a surriscaldarsi, quindi a deformarsi e infine a sciogliersi.

Per un funzionamento affidabile senza arresti, è necessario impostare sul relè la pressione di arresto più alta, che non raggiunga il valore nominale inciso sul compressore, ovvero inferiore di 0,4-0,5 atm. Secondo il nostro esempio: 3,7-3,8 atm.

Determinato il livello che verrà impostato è necessario rimuovere la sede del relè. Sotto di esso ci sono due elementi di regolazione: un dado piccolo e uno grande (nella Figura 1.3).

Nelle vicinanze ci sono indicatori a freccia che indicano la direzione in cui verranno eseguite le torsioni, comprimendo e sbloccando così il meccanismo a molla (2.4).

Sono forniti un grande morsetto a vite e una molla per controllare le impostazioni di compressione. Ruotando in senso orario la spirale si comprime: la pressione di spegnimento del compressore aumenta. Regolazione inversa: si indebolisce e, di conseguenza, il livello di pressione per l'arresto diminuisce.

Quando si riproducono le impostazioni, il ricevitore deve essere pieno almeno per 2/3.

Capito lo scopo degli elementi procediamo:

- Per garantire il giusto livello di sicurezza, spegniamo l'alimentazione.

- La modifica del livello di compressione delle molle viene effettuata ruotando il dado di diversi giri nella direzione richiesta. Sulla scheda, vicino alla vite di regolazione di grande diametro, secondo gli standard, è presente un simbolo in lettere latine P (Pressione), uno più piccolo - ΔР.

- Il processo di regolazione viene monitorato visivamente su un manometro.

Per comodità, alcuni produttori posizionano i raccordi di regolazione per modificare il valore nominale sulla superficie del corpo del dispositivo.

Possibili malfunzionamenti del dispositivo

Si notano numerosi malfunzionamenti caratteristici dei pressostati. Nella maggior parte dei casi vengono semplicemente sostituiti con nuovi dispositivi. Tuttavia, ci sono problemi minori che puoi risolvere da solo senza l'aiuto di un riparatore.

Il malfunzionamento più comune è caratterizzato da una perdita d'aria dal relè quando il ricevitore è acceso. In questo caso, il colpevole potrebbe essere la valvola di avviamento. È sufficiente sostituire la guarnizione e il problema sarà eliminato.

L'avvio frequente del compressore indica l'allentamento e lo spostamento dei bulloni di regolazione. Qui dovrai ricontrollare la soglia di accensione e spegnimento del relè e regolarla secondo le istruzioni della sezione precedente.

Metodi di risoluzione dei problemi

Se il compressore non funziona si presenta un problema più difficile. Potrebbero esserci diverse fonti. Consideriamone uno: lo scioglimento dei contatti del pressostato a causa dell'erosione derivante dalle scintille elettriche.

Per eliminare questo tipo di malfunzionamento è possibile utilizzare uno dei seguenti metodi: pulire la superficie, prolungandone la durata di almeno 3 mesi, oppure ripararla sostituendo i contatti nei morsetti dei terminali.

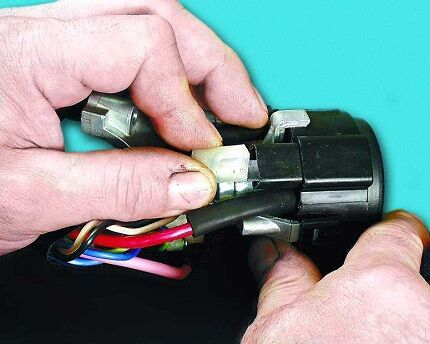

Istruzioni dettagliate per la seconda opzione:

- Spurgare tutta l'aria dal ricevitore e spegnere l'alimentazione all'eiettore. Rimuovere il pressostato.

- Dopo aver rimosso l'involucro protettivo, scollegare il cablaggio collegato al gruppo di contatti.

- Utilizzando un cacciavite, è necessario rimuovere il terminale con i contatti e perforare le linee bruciate da esso.

- È possibile sostituire il filo con filo di rame. È necessario selezionarlo tenendo conto del diametro del foro, poiché deve adattarsi perfettamente alla sede. Viene inserito nel foro e premuto su entrambi i lati.

- Azioni simili vengono eseguite con le restanti linee bruciate.

- Dopo aver assemblato il gruppo di contatti, viene montato nella sua posizione originale e il coperchio del pressostato viene avvitato.

Il relè del compressore funziona in condizioni difficili, soggetto a usura e guasti.

Sebbene la riparazione non sia conveniente, chi ha familiarità con il dispositivo può eseguirla da solo. Tuttavia, la possibilità di sostituirlo con un nuovo dispositivo rimane comunque vantaggiosa.

Conclusioni e video utile sull'argomento

Dettagli sul design del pressostato, nonché un processo visivo per la regolazione dei suoi parametri nella trama:

E' possibile anche montare in autonomia la centralina per il compressore; guarda questo video:

I dispositivi pneumatici sono considerati più sicuri e più facili da usare rispetto ai modelli elettrici o a benzina. Ampia è la scelta delle attrezzature aggiuntive che funzionano con aria compressa: pistole per il lavaggio, il gonfiaggio dei pneumatici o la verniciatura e tante altre.

Con l'aiuto di un relè diventa possibile operare automaticamente mantenendo il livello di compressione richiesto nel ricevitore.

Si prega di scrivere commenti nel modulo di blocco situato sotto il test dell'articolo. Condividi la tua esperienza nel funzionamento di un compressore con un pressostato, fai domande, pubblica foto sull'argomento. È possibile che i tuoi consigli siano utili ai visitatori del sito.